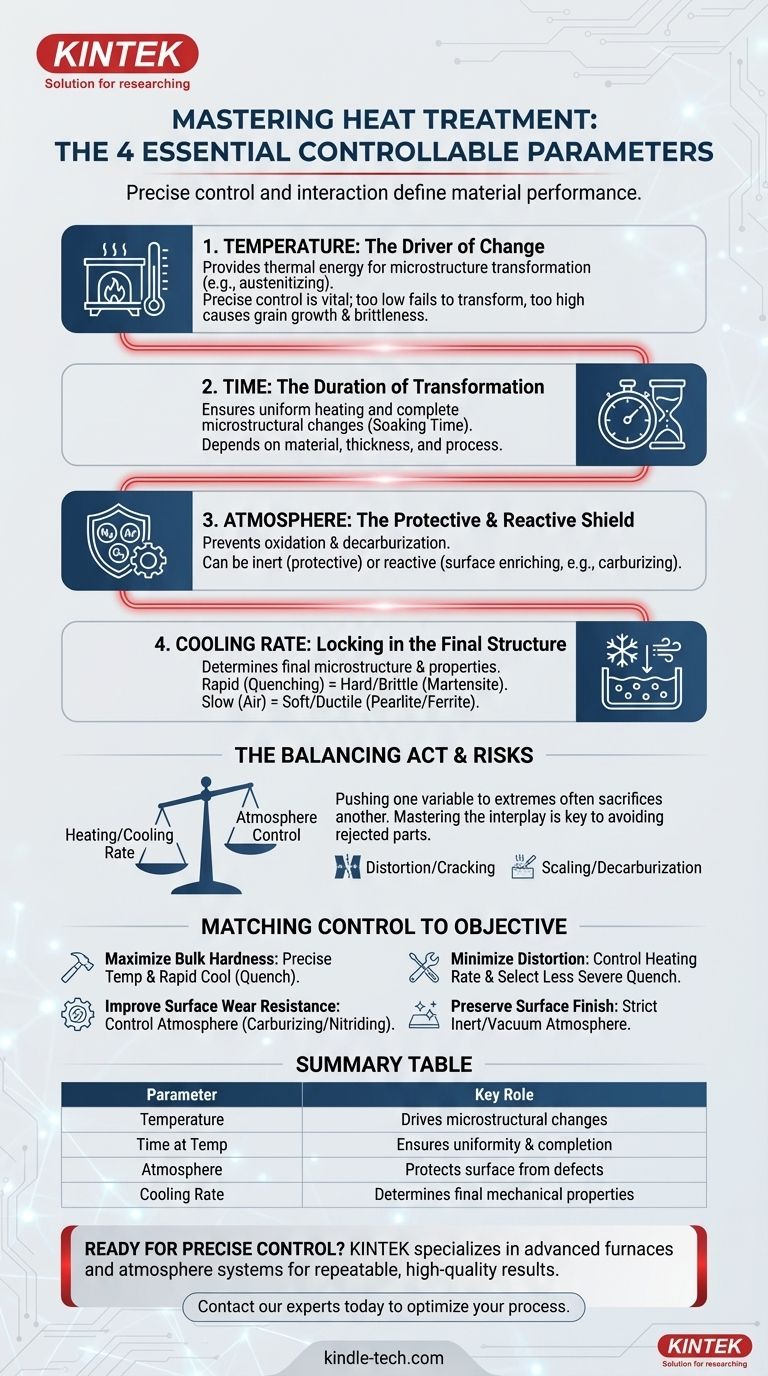

In sostanza, il controllo di un processo di trattamento termico si basa sulla manipolazione deliberata di quattro parametri fondamentali. I parametri essenziali controllabili in qualsiasi trattamento termico sono la temperatura, il tempo alla temperatura, l'atmosfera circostante e la velocità di raffreddamento. Queste quattro variabili lavorano in concerto per alterare fondamentalmente la microstruttura di un materiale, che a sua volta ne determina le proprietà meccaniche finali come durezza, resistenza e resistenza all'usura.

L'obiettivo finale non è semplicemente controllare questi parametri in isolamento, ma padroneggiare la loro interazione. Il vero controllo del processo significa comprendere come questa interazione trasforma un materiale grezzo in un componente con caratteristiche prestazionali precise, ripetibili e prevedibili.

I Quattro Pilastri del Controllo del Trattamento Termico

Per ottenere il risultato desiderato, è necessario avere un controllo indipendente e preciso su ciascuna delle quattro variabili fondamentali. Ognuna svolge un ruolo distinto e critico nella trasformazione finale del materiale.

Temperatura: Il Motore del Cambiamento

La temperatura fornisce l'energia termica necessaria per avviare i cambiamenti nella struttura cristallina (microstruttura) del materiale. Per gli acciai, ciò spesso significa riscaldare al di sopra di una temperatura di trasformazione critica (la temperatura di austenitizzazione) per creare una struttura iniziale uniforme.

Il controllo preciso della temperatura è irrinunciabile. Troppo bassa, e la trasformazione desiderata non avverrà; troppo alta, e si rischiano effetti indesiderati come la crescita del grano, che può rendere il materiale fragile.

Tempo: La Durata della Trasformazione

Una volta raggiunta la temperatura target, il materiale viene mantenuto lì per una durata specifica, spesso chiamata tempo di mantenimento. Ciò assicura due cose: che la temperatura diventi uniforme in tutta la parte e che le trasformazioni microstrutturali abbiano tempo sufficiente per completarsi.

Il tempo richiesto dipende fortemente dalla composizione del materiale, dallo spessore della sezione trasversale della parte e dal processo specifico eseguito.

Atmosfera: Lo Scudo Protettivo e Reattivo

L'atmosfera all'interno del forno è un parametro critico ma spesso trascurato. Il suo ruolo principale può essere protettivo o reattivo. Un'atmosfera incontrollata (come l'aria aperta) causerà ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio dalla superficie), danneggiando la parte.

Un'atmosfera controllabile, come indicato nei riferimenti, previene questi problemi. Può essere inerte (come azoto o argon) per proteggere semplicemente la superficie, oppure può essere una miscela di gas attentamente formulata progettata per modificare attivamente la chimica superficiale, come nei processi di cementazione che aggiungono carbonio per aumentare la durezza superficiale.

Velocità di Raffreddamento: Bloccare la Struttura Finale

La velocità con cui una parte viene raffreddata dalla sua temperatura di trattamento determina la sua microstruttura finale e, di conseguenza, le sue proprietà. Questa è forse la fase più drammatica del processo.

Un raffreddamento molto rapido, noto come tempra (in olio, acqua o polimero), può intrappolare il materiale in uno stato duro e fragile (martensite). Un raffreddamento lento, come in aria ferma, si tradurrà in una struttura molto più morbida e duttile (perlite o ferrite).

Comprendere i Compromessi e i Rischi

Il controllo di questi parametri è un atto di bilanciamento. Spingere una variabile al suo estremo per massimizzare una singola proprietà spesso avviene a scapito di un'altra e introduce rischi significativi.

Il Rischio di un Controllo Atmosferico Inadeguato

Non riuscire a controllare l'atmosfera del forno è una strada diretta verso pezzi scartati. Reazioni indesiderate con l'aria portano alla formazione di scaglie, che rovina la finitura superficiale e l'accuratezza dimensionale, e alla decarburazione, che crea uno strato superficiale morbido che riduce drasticamente la resistenza all'usura e la resistenza a fatica.

Ottenere un controllo preciso del contenuto di carbonio superficiale è un vantaggio chiave dei moderni trattamenti termici, che migliora direttamente le prestazioni e la vita utile del componente.

L'Atto di Bilanciamento del Riscaldamento e del Raffreddamento

Riscaldare una parte troppo velocemente può indurre stress termico, portando a distorsioni o addirittura a cricche prima ancora che raggiunga la fase di tempra.

Allo stesso modo, il processo di tempra stesso è una fonte significativa di rischio. Sebbene una tempra più veloce produca maggiore durezza, crea anche enormi tensioni interne che possono causare deformazioni, distorsioni o cricche in una parte, specialmente in geometrie complesse.

Abbinare il Controllo al Tuo Obiettivo

La tua strategia per controllare questi quattro parametri dovrebbe essere dettata interamente dal tuo obiettivo finale per il componente.

- Se la tua attenzione principale è massimizzare la durezza complessiva: Avrai bisogno di un controllo preciso della temperatura al di sopra del punto critico, seguito da una velocità di raffreddamento rapida attentamente selezionata (tempra).

- Se la tua attenzione principale è migliorare la resistenza all'usura superficiale: Devi concentrarti sul controllo dell'atmosfera del forno per processi come la cementazione o la nitrurazione al fine di arricchire la chimica superficiale.

- Se la tua attenzione principale è minimizzare la distorsione: Il tuo controllo sulla velocità di riscaldamento e, soprattutto, sulla velocità di raffreddamento (spesso selezionando un mezzo di tempra meno severo) sarà fondamentale.

- Se la tua attenzione principale è preservare la finitura superficiale: Un controllo rigoroso dell'atmosfera del forno per creare un ambiente inerte o sottovuoto è la chiave per prevenire ossidazione e decarburazione.

Manipolando deliberatamente questi quattro parametri, si passa dal semplice riscaldamento del metallo all'ingegnerizzazione delle sue prestazioni finali con precisione.

Tabella Riassuntiva:

| Parametro | Ruolo Chiave nel Trattamento Termico |

|---|---|

| Temperatura | Guida le modifiche microstrutturali; deve essere precisa per evitare difetti. |

| Tempo alla Temperatura | Assicura il riscaldamento uniforme e la completa trasformazione. |

| Atmosfera | Protegge la superficie da ossidazione e decarburazione. |

| Velocità di Raffreddamento | Determina la durezza, la resistenza e la duttilità finali. |

Pronto a ottenere un controllo preciso sui tuoi processi di trattamento termico? KINTEK è specializzata in forni da laboratorio avanzati e sistemi di controllo dell'atmosfera che forniscono i profili esatti di temperatura, tempo, atmosfera e raffreddamento di cui hai bisogno. Sia che il tuo obiettivo sia massimizzare la durezza, migliorare la resistenza all'usura superficiale o minimizzare la distorsione, le nostre attrezzature garantiscono risultati ripetibili e di alta qualità.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottimizzare il tuo trattamento termico per prestazioni del materiale superiori.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi