In sostanza, la ricottura è un processo di trattamento termico controllato che altera fondamentalmente la struttura interna di un materiale per renderlo più utile. Gli effetti principali sono l'eliminazione delle tensioni interne, un aumento della duttilità (la capacità di deformarsi senza fratturarsi) e un generale ammorbidimento del materiale, che spesso ne migliora la lavorabilità.

La ricottura deve essere intesa non come un singolo effetto, ma come un "ripristino" strategico della microstruttura di un metallo. Sacrifica la durezza per ottenere duttilità ed eliminare le tensioni interne, rendendo un materiale più lavorabile e stabile per le successive operazioni di produzione.

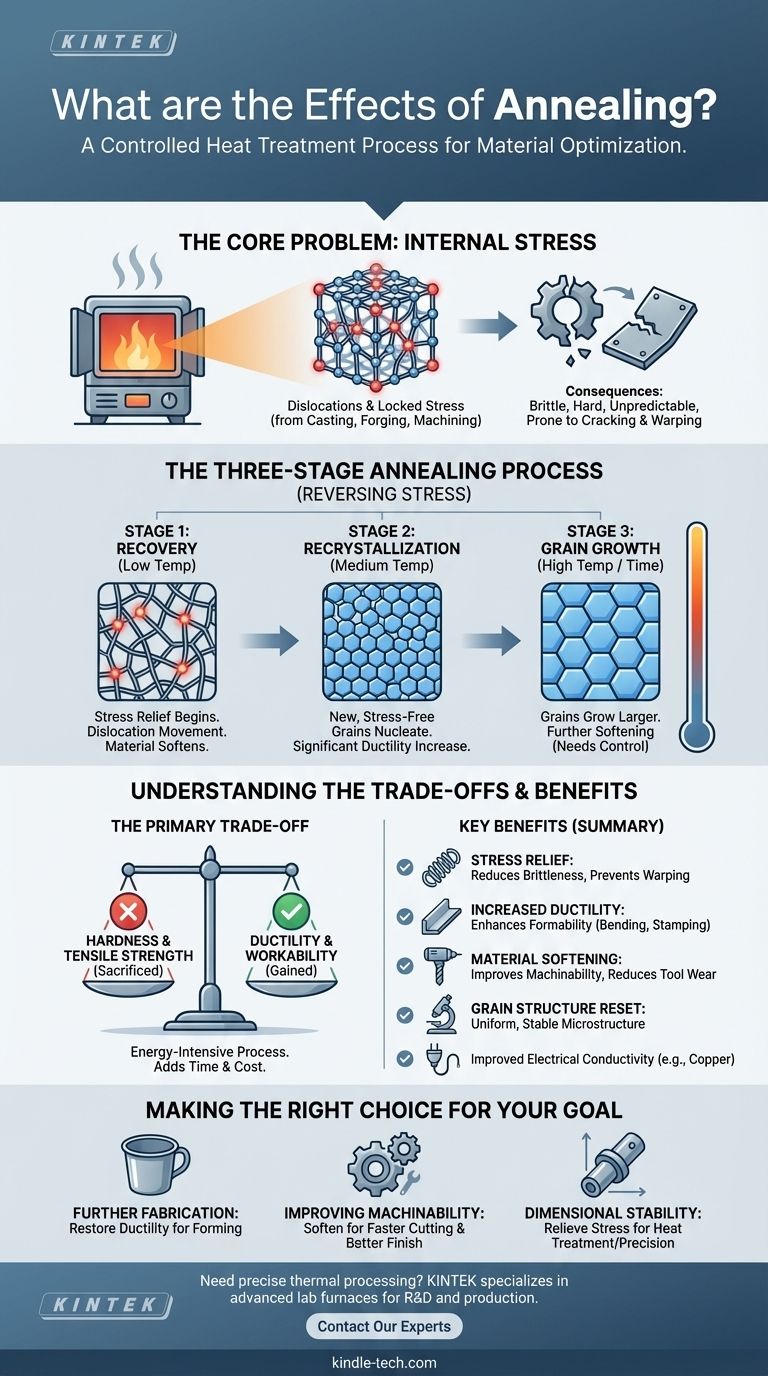

Il problema fondamentale che la ricottura risolve: le tensioni interne

I materiali, in particolare i metalli, accumulano tensioni interne e difetti strutturali durante la produzione. La ricottura è il metodo principale per invertire queste alterazioni indesiderate.

Perché i materiali accumulano tensioni

Processi come la fusione, la forgiatura, la laminazione a freddo o anche la lavorazione meccanica aggressiva introducono enormi quantità di energia in un materiale. Questa energia deforma la struttura cristallina del metallo, creando un'alta densità di difetti chiamati dislocazioni e bloccando le tensioni interne.

La conseguenza delle tensioni interne

Un materiale fortemente sollecitato è fragile, più duro e meno prevedibile. È più incline a fessurarsi durante la lavorazione, resiste agli utensili da taglio durante la lavorazione meccanica e può deformarsi o distorcersi inaspettatamente durante le fasi successive di lavorazione, specialmente se sottoposto a ulteriore calore.

Come funziona la ricottura: un processo in tre fasi

La ricottura inverte sistematicamente gli effetti delle tensioni riscaldando il materiale a una temperatura specifica, mantenendolo a quella temperatura e poi raffreddandolo lentamente. Questo processo avviene in tre fasi distinte.

Fase 1: Recupero

All'estremità inferiore dell'intervallo di temperatura di ricottura, il materiale inizia a recuperare. L'energia termica aggiunta consente di alleviare le tensioni interne man mano che le dislocazioni aggrovigliate all'interno della struttura cristallina iniziano a muoversi e a organizzarsi in disposizioni a energia inferiore. Il materiale diventa più morbido, ma la sua struttura cristallina di base rimane invariata.

Fase 2: Ricristallizzazione

All'aumentare della temperatura, inizia il processo di ricristallizzazione. Nuovi grani perfettamente formati e privi di stress iniziano a nucleare e crescere, consumando gradualmente i vecchi grani deformati creati durante la fabbricazione. Questa fase è responsabile del significativo aumento della duttilità del materiale ed è la parte più critica del processo per ripristinare la lavorabilità.

Fase 3: Crescita del grano

Se il materiale viene mantenuto alla temperatura di ricottura per troppo tempo, i nuovi grani privi di stress continueranno a crescere in dimensioni. Ciò può ammorbidire ulteriormente il materiale e può essere desiderabile per alcune applicazioni, ma deve essere controllato attentamente. Grani eccessivamente grandi possono talvolta essere dannosi per le prestazioni finali del pezzo o per la finitura superficiale.

Comprendere i compromessi

Sebbene sia molto efficace, la ricottura non è una soluzione universale e comporta specifici compromessi. Comprendere questi aspetti è fondamentale per utilizzare correttamente il processo.

Il compromesso principale: durezza in cambio di duttilità

Il compromesso più significativo è il sacrificio della durezza e della resistenza alla trazione per ottenere duttilità. Eliminando le tensioni e ricristallizzando la struttura cristallina, si rende il materiale più morbido e più facile da deformare. Questo è lo scopo previsto, ma significa che il materiale ricotto non è nel suo stato più resistente.

Il costo della lavorazione

La ricottura è un processo ad alta intensità energetica che richiede forni specializzati e un controllo preciso della temperatura. Aggiunge tempo e costi al flusso di lavoro di produzione, quindi dovrebbe essere specificata solo quando i suoi benefici sono necessari per un risultato positivo.

Miglioramento delle proprietà elettriche

In alcuni metalli, in particolare nel rame, l'eliminazione dei difetti interni tramite ricottura può anche migliorare la conducibilità elettrica. Il reticolo cristallino uniforme e privo di stress offre una minore resistenza al flusso degli elettroni.

Fare la scelta giusta per il tuo obiettivo

Applica la ricottura strategicamente in base al risultato specifico di cui hai bisogno per il tuo componente o materiale.

- Se il tuo obiettivo principale è l'ulteriore fabbricazione (ad esempio, imbutitura profonda, piegatura o stampaggio): Ricuoci per ripristinare la duttilità e impedire che il materiale si fessuri durante le operazioni di formatura.

- Se il tuo obiettivo principale è migliorare la lavorabilità meccanica: Ricuoci per ammorbidire il materiale, il che riduce l'usura degli utensili, migliora la finitura superficiale e consente velocità di taglio più elevate.

- Se il tuo obiettivo principale è la stabilità dimensionale: Ricuoci per alleviare le tensioni interne derivanti dalle operazioni precedenti, impedendo al pezzo di deformarsi o distorcersi durante il successivo trattamento termico o la lavorazione meccanica di precisione.

In definitiva, comprendere gli effetti della ricottura ti consente di controllare strategicamente le proprietà di un materiale per soddisfare le esigenze del tuo progetto e del tuo processo di produzione.

Tabella riassuntiva:

| Effetto della ricottura | Beneficio chiave |

|---|---|

| Eliminazione delle tensioni | Riduce la fragilità e previene la deformazione |

| Aumento della duttilità | Migliora la formabilità per la piegatura e lo stampaggio |

| Ammorbidimento del materiale | Migliora la lavorabilità meccanica e riduce l'usura degli utensili |

| Ripristino della struttura cristallina | Crea una microstruttura uniforme e stabile |

Hai bisogno di un trattamento termico preciso per i tuoi materiali? KINTEK è specializzata in forni da laboratorio avanzati e attrezzature per il trattamento termico. Sia che tu stia lavorando alla ricerca e sviluppo o alla produzione, le nostre soluzioni garantiscono cicli di ricottura accurati per proprietà ottimali del materiale. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio e ottimizzare i tuoi risultati di produzione.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1200℃ per laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Quali sono i tre fattori più importanti nel trattamento termico dei materiali? Padroneggiare temperatura, tempo e raffreddamento per proprietà superiori

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022