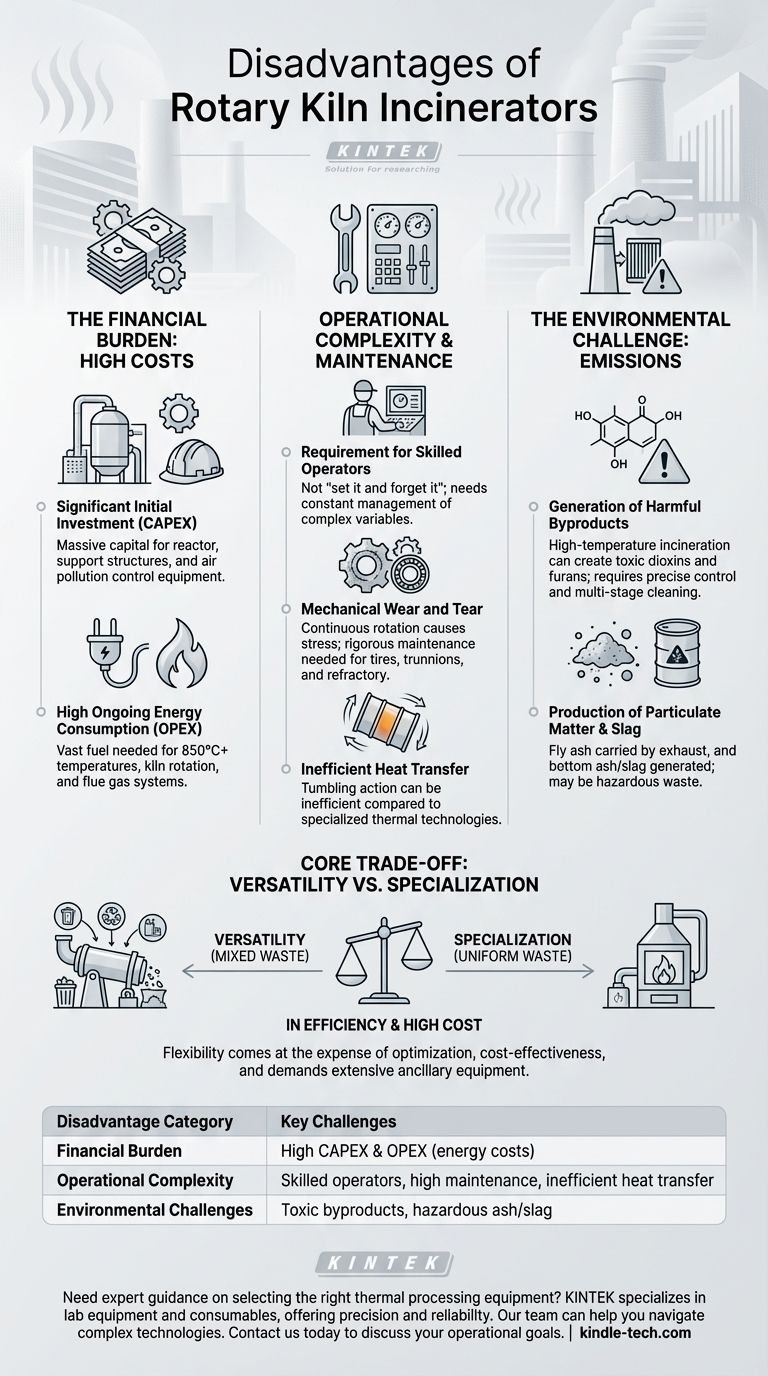

Sebbene incredibilmente versatili, i principali svantaggi degli inceneritori a forno rotante sono il loro notevole costo finanziario, l'elevata complessità operativa e le significative sfide ambientali che presentano. Questi sistemi richiedono un ingente investimento di capitale per il forno e le sue essenziali apparecchiature ausiliarie, consumano grandi quantità di energia e necessitano di sofisticati sistemi di controllo dell'inquinamento atmosferico per gestire le emissioni pericolose.

Il compromesso fondamentale di un forno rotante è la sua versatilità rispetto alla sua complessità. La sua impareggiabile capacità di trattare un'ampia varietà di tipi di rifiuti è bilanciata da costi di capitale e operativi estremamente elevati, da programmi di manutenzione impegnativi e da un requisito non negoziabile per estesi controlli ambientali a valle.

L'onere finanziario: costi di capitale e operativi elevati

La scelta di un inceneritore a forno rotante è un impegno finanziario importante che si estende ben oltre l'acquisto iniziale. Il costo totale del sistema è un fattore critico in qualsiasi valutazione.

Significativo investimento iniziale (CAPEX)

Un forno rotante è un'attrezzatura industriale pesante di dimensioni massicce. Il costo del reattore stesso, insieme alle necessarie strutture di supporto, ai sistemi di alimentazione e alle estese apparecchiature di controllo dell'inquinamento atmosferico, si traduce in una spesa in conto capitale iniziale molto elevata.

Elevato consumo energetico continuo (OPEX)

Raggiungere e mantenere le alte temperature richieste per un'incenerazione efficace (spesso oltre gli 850°C) consuma una vasta quantità di combustibile. Questo, combinato con l'energia necessaria per ruotare il pesante tamburo e alimentare gli estesi sistemi di trattamento dei fumi, porta a costi operativi significativi e continui.

Complessità operativa e richieste di manutenzione

La natura robusta di un forno rotante nasconde la sua sensibilità operativa. Il funzionamento efficace e sicuro non è un compito semplice e richiede una supervisione costante.

Requisito per operatori qualificati

Questi non sono sistemi "imposta e dimentica". Il corretto funzionamento richiede un team di tecnici altamente qualificati in grado di gestire variabili complesse come i profili di temperatura, la velocità di rotazione del forno e le velocità di alimentazione dei rifiuti per garantire una combustione completa e minimizzare le emissioni nocive.

Usura meccanica

La rotazione costante di un enorme tubo d'acciaio riscaldato crea un immenso stress meccanico. Componenti chiave come gli anelli di supporto, le ruote a rulli e il rivestimento refrattario sono soggetti a usura continua e richiedono un rigoroso programma di manutenzione preventiva per evitare costosi tempi di inattività non pianificati.

Trasferimento di calore inefficiente

Sebbene l'azione di rotolamento sia eccellente per la miscelazione dei solidi, può essere un metodo relativamente inefficiente di trasferimento del calore. Ciò può portare a un maggiore consumo energetico rispetto ad altre tecnologie di trattamento termico più specializzate progettate per flussi di rifiuti uniformi.

La sfida ambientale: gestione delle emissioni

Per loro stessa natura, gli inceneritori pongono rischi ambientali. La natura mista, spesso pericolosa, dei rifiuti trattati dai forni rotanti rende la gestione di questi rischi la sfida più critica in assoluto.

Generazione di sottoprodotti nocivi

L'incenerimento ad alta temperatura di materiali vari, specialmente quelli contenenti cloro, può creare sottoprodotti altamente tossici come diossine e furani. Prevenirne la formazione e catturarli richiede un controllo preciso della combustione e sofisticati sistemi di pulizia dei gas a più stadi.

Produzione di particolato e scorie

Il processo di combustione genera ceneri volanti (particolato) che vengono trasportate con il gas di scarico e devono essere catturate da filtri. Produce anche ceneri pesanti o scorie, entrambe le quali possono essere classificate come rifiuti pericolosi e richiedono uno smaltimento specializzato e costoso.

Comprendere i compromessi: versatilità vs. specializzazione

La decisione di utilizzare un forno rotante dipende dalla comprensione del suo compromesso fondamentale. Si ottiene flessibilità a scapito dell'ottimizzazione e della convenienza economica.

Il problema del "tuttofare"

La più grande forza di un forno rotante – la sua capacità di gestire liquidi, solidi, fanghi e materiali pericolosi contemporaneamente – è anche una fonte della sua inefficienza. Per un singolo flusso di rifiuti uniforme, un forno più specializzato e meno complesso sarebbe quasi certamente più efficiente ed economico.

L'onere delle apparecchiature ausiliarie

Il forno stesso è solo il cuore del sistema. Un impianto pienamente funzionale e conforme richiede una vasta gamma di apparecchiature di supporto, inclusi sistemi di preparazione e alimentazione dei rifiuti, post-combustori (camere di combustione secondaria), caldaie per il recupero del calore ed estese unità di controllo dell'inquinamento atmosferico. Questi sistemi aggiungono un immenso costo, complessità e carico di manutenzione.

Fare la scelta giusta per il tuo obiettivo

La valutazione di un forno rotante richiede di allineare i suoi intrinseci svantaggi con la natura specifica delle tue esigenze di gestione dei rifiuti.

- Se il tuo obiettivo principale è il trattamento di un flusso di rifiuti diversificato, complesso o pericoloso: La versatilità del forno rotante è probabilmente necessaria, e i suoi alti costi e la complessità sono un compromesso giustificabile per le sue capacità.

- Se il tuo obiettivo principale è l'efficienza dei costi per un flusso di rifiuti uniforme: Una tecnologia più specializzata, come un forno a letto fisso o a letto fluidizzato, offrirà probabilmente un costo totale di proprietà inferiore.

- Se il tuo obiettivo principale è minimizzare il rischio ambientale: Preparati a un massiccio investimento in tecnologia all'avanguardia per il trattamento dei fumi, poiché questo è non negoziabile per un funzionamento responsabile del forno.

Comprendere questi svantaggi è il primo passo verso l'implementazione responsabile ed efficace di questa potente tecnologia.

Tabella riassuntiva:

| Categoria di svantaggio | Principali sfide |

|---|---|

| Onere finanziario | Elevato investimento di capitale (CAPEX), significativi costi energetici continui (OPEX) |

| Complessità operativa | Richiede operatori qualificati, elevata manutenzione dovuta all'usura meccanica, trasferimento di calore inefficiente |

| Sfide ambientali | Generazione di sottoprodotti tossici (diossine, furani), produzione di ceneri/scorie pericolose |

| Compromesso fondamentale | Versatilità per rifiuti misti vs. inefficienza e costi elevati per flussi uniformi |

Hai bisogno di una guida esperta per selezionare l'attrezzatura di trattamento termico giusta per il tuo laboratorio o impianto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con precisione e affidabilità. Il nostro team può aiutarti a navigare le complessità delle tecnologie di trattamento dei rifiuti per trovare una soluzione che bilanci prestazioni, costi e conformità. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come possiamo supportare i tuoi obiettivi operativi.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore