Sebbene sia una tecnica potente, la deposizione chimica da vapore assistita da plasma (PECVD) non è priva di svantaggi significativi. I suoi principali inconvenienti derivano proprio dalle sostanze chimiche che utilizza, che introducono rischi per la sicurezza e possono compromettere la purezza del film. Inoltre, l'uso del plasma, pur consentendo temperature più basse, può esso stesso introdurre difetti e sollecitazioni nel film depositato.

Il PECVD è stato sviluppato per risolvere il problema delle alte temperature del CVD convenzionale, ma questa soluzione ha un costo. Il compromesso fondamentale consiste nell'accettare potenziali compromessi nella qualità del film e significativi rischi per la sicurezza chimica in cambio di un budget termico molto più basso.

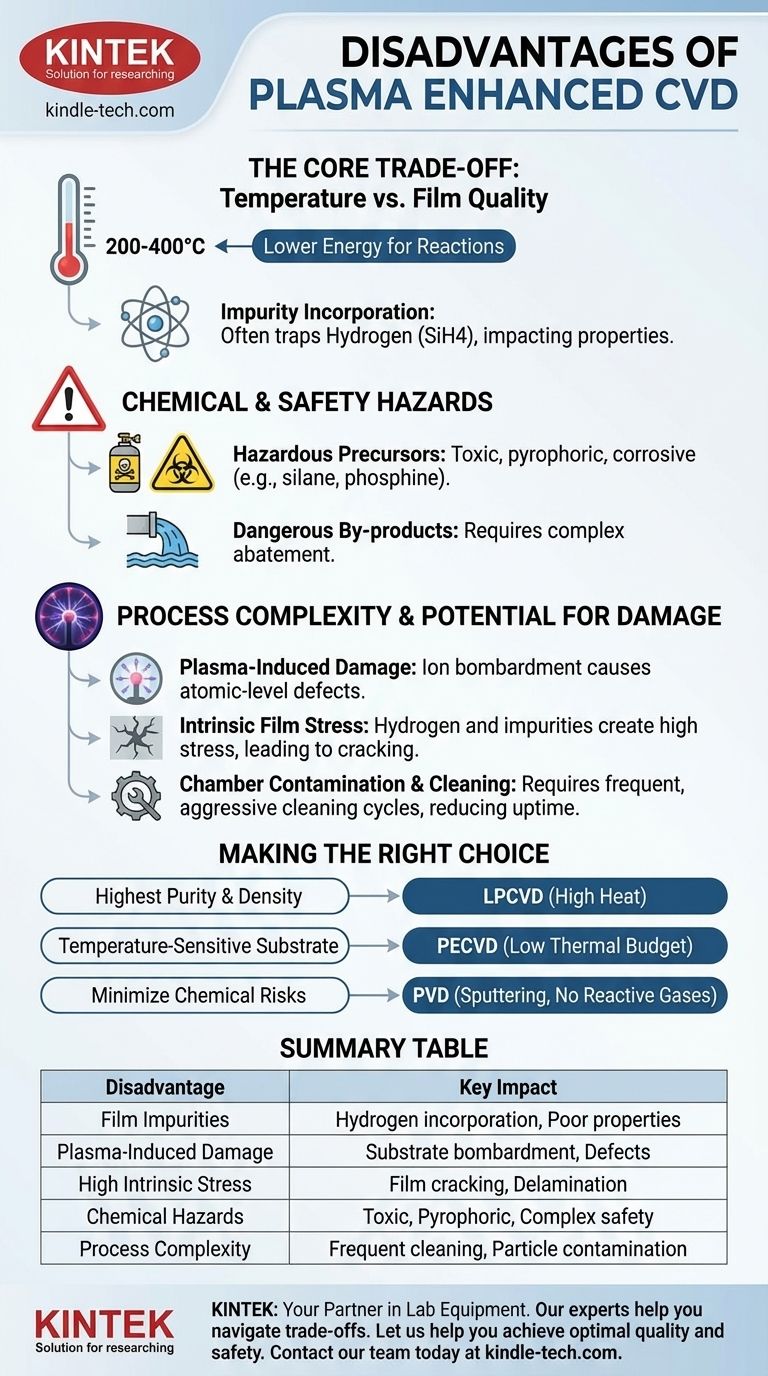

Il Compromesso: Temperatura vs. Qualità del Film

Il valore centrale del PECVD è la sua capacità di operare a temperature più basse (tipicamente 200-400°C) rispetto ai metodi CVD convenzionali, che possono richiedere 600-1000°C o più.

Minore Energia per le Reazioni

A temperature più basse, i precursori chimici hanno meno energia termica per reagire e formare un film di alta qualità sulla superficie del substrato.

Il plasma fornisce l'energia mancante, ma questo metodo di attivazione è meno "pulito" della pura energia termica, il che può influire sulle proprietà finali del materiale.

Incorporazione di Impurità

Poiché le reazioni chimiche non sono portate a termine da un calore elevato, i film PECVD spesso contengono impurità significative.

Un esempio comune è l'incorporazione di idrogeno da gas precursori come il silano ($\text{SiH}_4$). Questo idrogeno intrappolato può influire negativamente sulle proprietà elettriche, sulla densità e sulla stabilità a lungo termine del film.

Rischi Chimici e di Sicurezza

Come tutti i processi CVD, il PECVD si basa su precursori chimici volatili e spesso pericolosi.

Uso di Precursori Pericolosi

Molti gas sorgente utilizzati nel PECVD sono tossici, piroforici (si incendiano spontaneamente all'aria) o corrosivi.

Materiali come il silano e la fosfina sono estremamente pericolosi e richiedono sistemi di manipolazione, stoccaggio e fornitura di gas specializzati e costosi.

Sottoprodotti Pericolosi

Le reazioni chimiche creano sottoprodotti di scarto che devono essere gestiti in sicurezza. Questi flussi di effluenti contengono spesso gas tossici non reagiti e altri composti pericolosi che richiedono sistemi di abbattimento prima di poter essere rilasciati.

Complessità del Processo e Potenziale di Danno

L'aspetto "assistito da plasma" del PECVD introduce sfide uniche che non sono presenti nel CVD puramente termico o nei metodi di deposizione fisica.

Danni Indotti dal Plasma

Gli ioni ad alta energia all'interno del plasma possono bombardare fisicamente la superficie del substrato durante la deposizione del film.

Questo bombardamento può creare difetti a livello atomico nel film o nel substrato sottostante, il che è una preoccupazione importante per i dispositivi elettronici sensibili dove tale danno può degradare le prestazioni.

Sollecitazione Intrinseca del Film

Sebbene il PECVD eviti la sollecitazione termica elevata associata al CVD ad alta temperatura, l'incorporazione di impurità (come l'idrogeno) e gli effetti del bombardamento ionico creano un'elevata sollecitazione intrinseca nel film. Questa sollecitazione deve essere gestita attentamente per prevenire fessurazioni o delaminazione.

Contaminazione e Pulizia della Camera

L'ambiente al plasma favorisce la deposizione su tutte le superfici all'interno della camera, non solo sul wafer target.

Ciò richiede cicli di pulizia al plasma in situ frequenti e aggressivi per rimuovere il materiale indesiderato. Questi cicli di pulizia riducono il tempo di attività dell'attrezzatura e possono essere una fonte di particelle che contaminano i wafer di produzione successivi.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi svantaggi è fondamentale per selezionare la tecnologia di deposizione appropriata per il tuo obiettivo specifico.

- Se la tua attenzione principale è la massima purezza e densità del film: Un processo ad alta temperatura come il CVD a bassa pressione (LPCVD) potrebbe essere una scelta migliore, a condizione che il tuo substrato possa tollerare il calore.

- Se la tua attenzione principale è la deposizione su un substrato sensibile alla temperatura: Il PECVD è spesso la scelta necessaria e ottimale, poiché il suo basso budget termico protegge i materiali sottostanti come polimeri o strati metallici esistenti.

- Se la tua attenzione principale è minimizzare i rischi chimici e di sicurezza: Si dovrebbe prendere in considerazione un metodo di deposizione fisica da vapore (PVD) come lo sputtering, poiché evita l'uso di gas precursori altamente reattivi e tossici.

In definitiva, la scelta di un metodo di deposizione richiede una chiara comprensione dei compromessi tra condizioni di processo, sicurezza, costo e proprietà finali del film desiderate.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Impurità del Film | Incorporazione di idrogeno, scarse proprietà elettriche, bassa densità |

| Danni Indotti dal Plasma | Bombardamento del substrato, difetti a livello atomico |

| Elevata Sollecitazione Intrinseca | Rischio di fessurazione o delaminazione del film |

| Rischi Chimici | Gas tossici, piroforici (es. silano) che richiedono sistemi di sicurezza complessi |

| Complessità del Processo | Pulizia frequente della camera, contaminazione da particelle, riduzione del tempo di attività |

La scelta della giusta tecnologia di deposizione è fondamentale per il successo del tuo progetto. Gli svantaggi del PECVD, come le impurità del film e i rischi per la sicurezza, devono essere bilanciati con i suoi vantaggi a bassa temperatura.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a navigare questi compromessi e a selezionare l'attrezzatura ideale per la tua applicazione specifica, che si tratti di PECVD, LPCVD o PVD.

Lascia che ti aiutiamo a ottenere la qualità ottimale del film e la sicurezza del processo. Contatta oggi il nostro team per una consulenza personalizzata per migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione