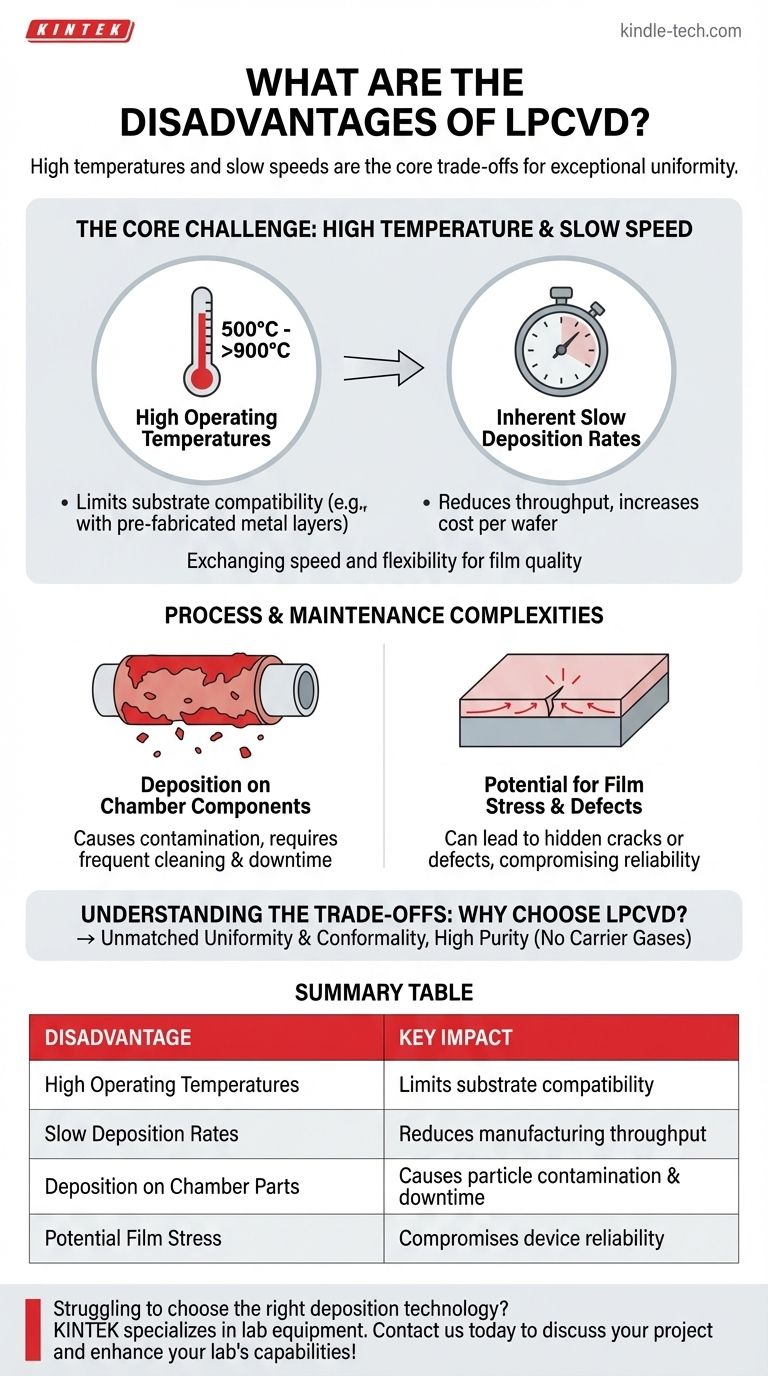

I principali svantaggi della Deposizione Chimica da Vapore a Bassa Pressione (LPCVD) sono le sue alte temperature operative, che limitano la compatibilità del substrato, e i suoi tassi di deposizione intrinsecamente lenti, che riducono la produttività manifatturiera. A questi si aggiungono sfide di processo come la deposizione indesiderata sui componenti della camera e il potenziale di stress del film.

Sebbene spesso considerato un cavallo di battaglia per film sottili di alta qualità, gli svantaggi del LPCVD non sono difetti ma compromessi fondamentali. In sostanza, si scambia la velocità di elaborazione e la flessibilità con un'uniformità, una purezza e la capacità di rivestire topografie complesse eccezionali.

La Sfida Principale: Alta Temperatura e Bassa Velocità

Le caratteristiche distintive del processo LPCVD—bassa pressione e calore elevato—sono la fonte sia dei suoi maggiori punti di forza che dei suoi svantaggi più significativi.

L'Impatto delle Alte Temperature

I processi LPCVD operano tipicamente a temperature elevate, spesso nell'intervallo da 500°C a oltre 900°C. Questo elevato budget termico crea una limitazione critica.

Rende il processo inadatto per la deposizione di film su substrati che non possono sopportare tale calore, come quelli con strati metallici precedentemente fabbricati (come l'alluminio) o materiali sensibili alla temperatura.

Tassi di Deposizione Lenti Inerenti

L'ambiente a bassa pressione, sebbene eccellente per l'uniformità, contribuisce a un tasso di reazione più lento rispetto ai metodi a pressione atmosferica.

Ciò influisce direttamente sulla produttività manifatturiera. Per applicazioni che richiedono film spessi o produzione ad alto volume, la lentezza del LPCVD può diventare un collo di bottiglia significativo e aumentare il costo per wafer.

Complessità del Processo e della Manutenzione

Oltre alle caratteristiche operative fondamentali, l'implementazione pratica del LPCVD introduce ulteriori sfide che devono essere gestite.

Deposizione sui Componenti della Camera

I precursori chimici in fase vapore in un sistema LPCVD non sono selettivi; depositeranno un film su qualsiasi superficie sufficientemente calda.

Ciò porta a un significativo rivestimento del tubo del forno al quarzo e di altre parti interne. Questa deposizione indesiderata può sfaldarsi, creando contaminazione da particelle che riduce la resa, e richiede cicli di pulizia frequenti e dispendiosi in termini di tempo, portando a tempi di inattività delle apparecchiature.

Potenziale di Stress e Difetti del Film

Le alte temperature coinvolte nella deposizione e il successivo ciclo di raffreddamento possono indurre un significativo stress termico tra il film appena depositato e il substrato sottostante.

Se non gestito correttamente, questo stress può portare alla formazione di "crepe nascoste" o altri difetti del film, compromettendo l'integrità e l'affidabilità del dispositivo.

Sfide con il Drogaggio In-Situ

Sebbene il drogaggio del film durante il processo di deposizione (in-situ) sia possibile, può essere difficile da controllare. Ottenere una concentrazione uniforme del drogante in tutto il film e attraverso il lotto di wafer può essere più complesso in un sistema LPCVD rispetto ai metodi post-deposizione come l'impiantazione ionica.

Comprendere i Compromessi: Perché Scegliere LPCVD?

Per comprendere appieno gli svantaggi, bisogna valutarli rispetto ai vantaggi unici che rendono il LPCVD un processo critico nella produzione di semiconduttori.

L'Obiettivo: Uniformità e Conformità Ineguagliabili

LPCVD eccelle nella produzione di film con eccezionale uniformità di spessore e conformità (la capacità di rivestire uniformemente strutture complesse e tridimensionali come le trincee).

La bassa pressione aumenta il percorso libero medio delle molecole di gas, consentendo loro di raggiungere e rivestire tutte le superfici di una topografia complessa prima di reagire. Questo è il motivo principale per cui LPCVD viene scelto per strati critici come gate in polisilicio e passivazione in nitruro di silicio.

Il Vantaggio della Purezza

Il processo non richiede gas di trasporto e l'ambiente a bassa pressione consente di rimuovere efficientemente i sottoprodotti della reazione. Ciò si traduce in film con altissima purezza e bassa contaminazione da particelle, essenziale per dispositivi elettronici ad alte prestazioni.

Contesto vs. Altri Metodi

Ogni metodo di deposizione ha il suo insieme di compromessi. Ad esempio, mentre il CVD metallo-organico (MOCVD) può essere utilizzato per diversi materiali, i suoi precursori sono spesso estremamente costosi, tossici e pericolosi. LPCVD, nonostante i suoi svantaggi, è un processo maturo e relativamente ben compreso.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di una tecnica di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è una qualità e conformità del film eccezionali: LPCVD è spesso la scelta migliore, a condizione che il tuo substrato possa tollerare le alte temperature e il tuo modello di produzione possa accogliere la velocità più lenta.

- Se il tuo obiettivo principale è un'elevata produttività su substrati sensibili alla temperatura: Dovresti esplorare alternative come il CVD potenziato al plasma (PECVD), che opera a temperature molto più basse e tassi di deposizione più elevati.

- Se il tuo obiettivo principale è la precisione e il controllo a livello atomico: Considera la Deposizione a Strati Atomici (ALD), che offre una conformità e un controllo dello spessore ineguagliabili, sebbene a velocità ancora più lente rispetto al LPCVD.

Comprendere queste limitazioni intrinseche ti consente di sfruttare LPCVD per i suoi punti di forza ineguagliabili nelle applicazioni precise in cui qualità e uniformità non sono negoziabili.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Alte Temperature Operative | Limita la compatibilità del substrato (es. con strati metallici pre-fabbricati) |

| Tassi di Deposizione Lenti | Riduce la produttività manifatturiera, aumenta il costo per wafer |

| Deposizione sulle Parti della Camera | Causa contaminazione da particelle, richiede pulizia frequente e tempi di inattività |

| Potenziale Stress del Film | Può portare a crepe nascoste o difetti, compromettendo l'affidabilità del dispositivo |

Stai lottando per scegliere la giusta tecnologia di deposizione per la tua applicazione specifica? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra LPCVD, PECVD e ALD per trovare la soluzione ottimale per la qualità del tuo film, la produttività e i requisiti del substrato. Contattaci oggi per discutere il tuo progetto e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili