Per essere chiari, i principali svantaggi della brasatura in forno non sono difetti del processo in sé, ma piuttosto requisiti rigorosi che devono essere soddisfatti nella progettazione e nel controllo del processo. I suoi limiti principali includono la necessità di giochi di giunzione molto stretti, la ricottura (ammorbidimento) inevitabile dell'intero assemblaggio e la necessità di progettazioni dei pezzi che tengano conto specificamente del posizionamento del metallo d'apporto per la brasatura.

La sfida fondamentale della brasatura in forno è la sua mancanza di tolleranza. Il processo fornisce risultati eccezionali quando la progettazione del pezzo, l'accostamento della giunzione e i cicli termici sono controllati con precisione, ma può fallire facilmente se questi prerequisiti non sono soddisfatti.

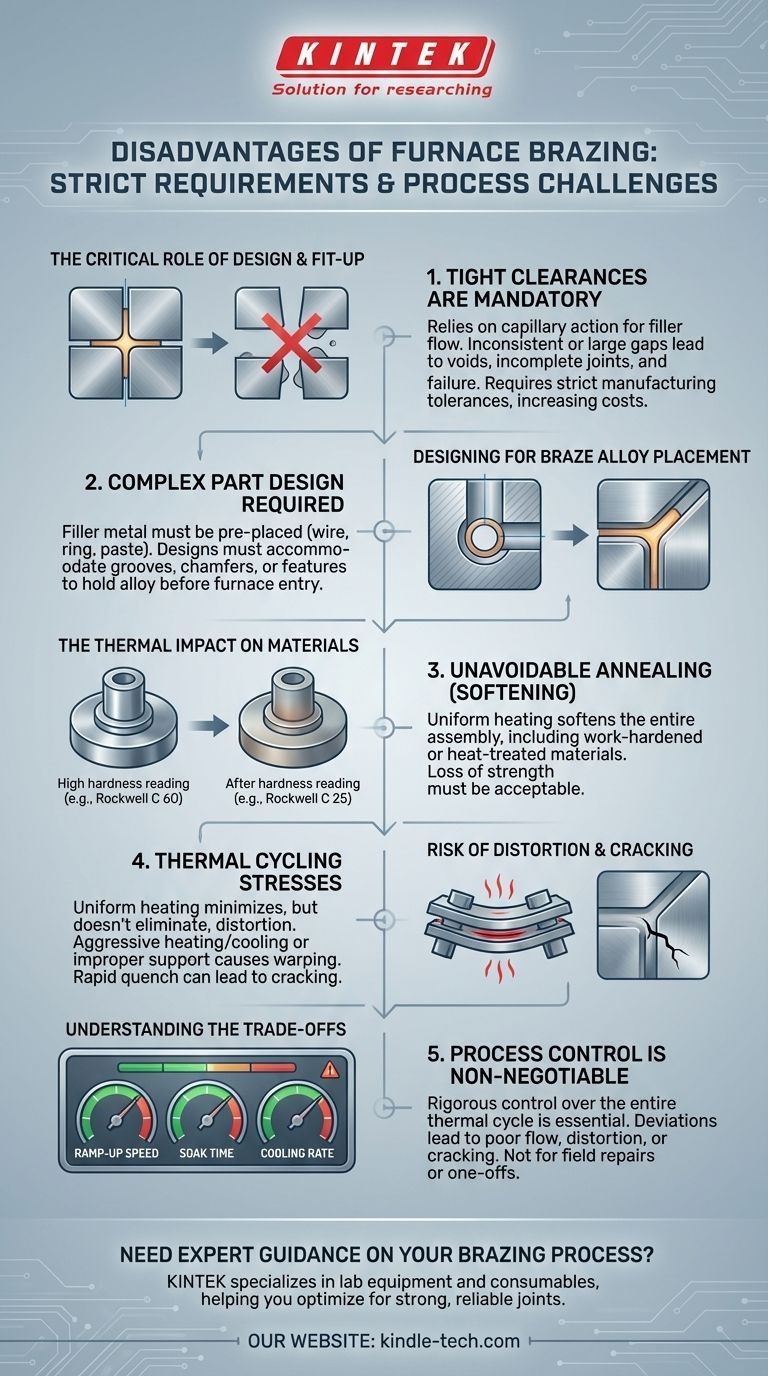

Il Ruolo Critico della Progettazione e dell'Accostamento

Sebbene la brasatura in forno produca giunzioni forti e pulite, questo risultato dipende interamente dall'ingegneria preliminare. La progettazione dei componenti è tanto critica quanto il processo di brasatura stesso.

La Necessità di Giochi Stretti

La brasatura in forno si basa sull'azione capillare per attirare il metallo d'apporto fuso nella giunzione. Questo fenomeno fisico funziona efficacemente solo attraverso spazi molto piccoli e uniformi.

Se il gioco tra i pezzi è troppo grande o incoerente, il metallo d'apporto non fluirà correttamente, provocando vuoti, giunzioni incomplete e un assemblaggio fallito. Ciò richiede tolleranze di produzione strette, che possono aumentare i costi di lavorazione.

Progettazione per il Posizionamento della Lega di Brasatura

Non è possibile applicare semplicemente la lega di brasatura all'ultimo minuto. Deve essere posizionata sulla giunzione prima che l'assemblaggio entri nel forno, tipicamente come filo, anello, pasta o foglio sottile.

La progettazione del pezzo deve tenerne conto. Spesso richiede l'aggiunta di scanalature, smussi o caratteristiche specifiche per mantenere il metallo d'apporto nella posizione corretta in modo che la gravità e l'azione capillare lo attirino nella giunzione quando si scioglie.

L'Impatto Termico sui Materiali

Il riscaldamento dell'intero assemblaggio alla temperatura di brasatura ha conseguenze significative e inevitabili sulle proprietà dei materiali di base.

Ricottura Inevitabile dei Componenti

Il forno riscalda l'intero pezzo, non solo l'area della giunzione. Questo ciclo di riscaldamento uniforme ricocerà, o ammorbidirà, qualsiasi materiale che sia stato precedentemente trattato termicamente o incrudito per ottenere una maggiore resistenza.

Questa perdita di durezza deve essere accettabile per la funzione del prodotto finale. In alcuni casi, il ciclo di brasatura può essere combinato con un ciclo di indurimento, ma ciò richiede un controllo complesso del processo e materiali compatibili.

Rischio di Distorsione Termica

Sebbene il riscaldamento uniforme generalmente minimizzi la distorsione rispetto ai metodi localizzati come la saldatura, il rischio non è zero. Se i componenti non sono supportati correttamente o se le velocità di riscaldamento e raffreddamento sono troppo aggressive, la distorsione può comunque verificarsi.

Gli assemblaggi devono essere termicamente stabili durante l'intero ciclo per garantire che la lega di brasatura fluisca correttamente nelle giunzioni che rimangono coerenti.

Potenziale di Criccatura da Tempra

Se la fase di raffreddamento (tempra) è troppo rapida, può introdurre un'enorme sollecitazione nella giunzione appena formata. Ciò può portare a criccature da tempra, dove la giunzione di brasatura o il metallo di base adiacente si fratturano.

Il controllo della velocità di raffreddamento è un equilibrio delicato, specialmente se si sta anche cercando di ottenere una durezza specifica nel materiale base.

Comprendere i Compromessi

La brasatura in forno è un processo industriale con vincoli specifici che lo rendono inadatto per determinate applicazioni.

Il Controllo del Processo Non È Negoziabile

La brasatura in forno di successo dipende da un controllo rigoroso dell'intero ciclo termico. La velocità di rampa, il tempo trascorso alla temperatura e la velocità di raffreddamento devono essere tutti gestiti con precisione.

Qualsiasi deviazione può portare ai problemi sopra menzionati, inclusi scarso flusso di brasatura, distorsione o criccature. Questo non è un processo "tollerante" che può essere facilmente regolato al volo.

Non Adatto per Riparazioni sul Campo o Pezzi Unici

La brasatura in forno è, per sua natura, un processo basato in fabbrica. Richiede attrezzature grandi e stazionarie e non può essere utilizzata per riparazioni in loco o per unire singoli assemblaggi unici in modo economicamente vantaggioso.

Metodi come la brasatura a torcia o la saldatura sono molto più pratici per applicazioni a basso volume o portatili.

Meno Efficace per Sezioni Molto Spesse

Sebbene eccella nell'unire assemblaggi complessi, il riscaldamento uniforme della brasatura in forno può richiedere tempo e un elevato consumo energetico per componenti molto grandi o a parete spessa. I metodi di riscaldamento localizzato sono spesso più efficienti in questi scenari.

Fare la Scelta Giusta per la Tua Applicazione

Valuta la brasatura in forno in base ai suoi requisiti rigorosi, non solo ai suoi potenziali vantaggi.

- Se la tua attenzione principale è unire componenti sensibili al calore o incruditi: Sii consapevole che la brasatura in forno ricocerà l'intero assemblaggio, il che potrebbe ridurre inaccettabilmente la resistenza del materiale.

- Se la tua progettazione comporta tolleranze lasche o giochi ampi: La brasatura in forno è inadatta, poiché si basa su giochi capillari stretti e coerenti affinché il metallo d'apporto fluisca correttamente.

- Se hai bisogno di una soluzione di giunzione portatile o rapida a basso volume: La natura batch e le attrezzature della brasatura in forno rendono metodi come la brasatura a torcia o la saldatura più pratici.

- Se i tuoi componenti presentano un alto rischio di distorsione: Devi impegnarti in un controllo preciso del ciclo termico, poiché un riscaldamento o un raffreddamento impropri annulleranno i benefici a basso stress del processo.

In definitiva, la brasatura in forno è un processo potente per la produzione ad alto volume e ad alta precisione quando è possibile progettare il pezzo e il processo in base alle sue esigenze.

Tabella Riassuntiva:

| Svantaggio | Sfida Chiave | Impatto sull'Assemblaggio |

|---|---|---|

| Giochi di Giunzione Stretti | Richiede un'azione capillare precisa per il flusso del metallo d'apporto | Scarso flusso, vuoti o giunzioni incomplete se le tolleranze non sono rispettate |

| Ricottura dei Componenti | L'intero assemblaggio viene riscaldato, ammorbidendo i materiali precedentemente induriti | Perdita di resistenza nei materiali di base; potrebbe richiedere un trattamento termico post-brasatura |

| Progettazione per il Posizionamento del Riempitivo | I pezzi devono ospitare il metallo d'apporto pre-posizionato (es. scanalature, smussi) | Aumento della complessità di progettazione e potenziale aumento dei costi di lavorazione |

| Rischio di Distorsione Termica | Il riscaldamento uniforme può comunque causare deformazioni se non controllato correttamente | Disallineamento della giunzione o cedimento se i componenti non sono termicamente stabili |

| Esigenze di Controllo del Processo | I cicli termici precisi (rampa, mantenimento, raffreddamento) non sono negoziabili | Risultati incoerenti o fallimento se i cicli deviano; non adatto per riparazioni uniche |

Hai bisogno di una guida esperta per selezionare il processo di brasatura giusto per le tue esigenze di laboratorio o di produzione? In KINTEK, siamo specializzati in attrezzature e materiali di consumo per laboratori, incluse soluzioni di brasatura personalizzate in base alle tue esigenze specifiche. Sia che tu abbia a che fare con tolleranze strette, materiali sensibili al calore o produzione ad alto volume, il nostro team può aiutarti a ottimizzare il tuo processo per giunzioni forti e affidabili. Contattaci oggi per discutere come possiamo supportare le tue sfide di laboratorio e di produzione!

Guida Visiva

Prodotti correlati

- Molibdeno Forno a vuoto

- Forno per brasatura sottovuoto

- 2200 ℃ Forno a vuoto per tungsteno

- 2200 ℃ Forno a vuoto in grafite

- Forno a vuoto con rivestimento in fibra ceramica

Domande frequenti

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Qual è il vantaggio della brasatura in forno? Ottenere giunti forti e puliti con una distorsione minima

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati