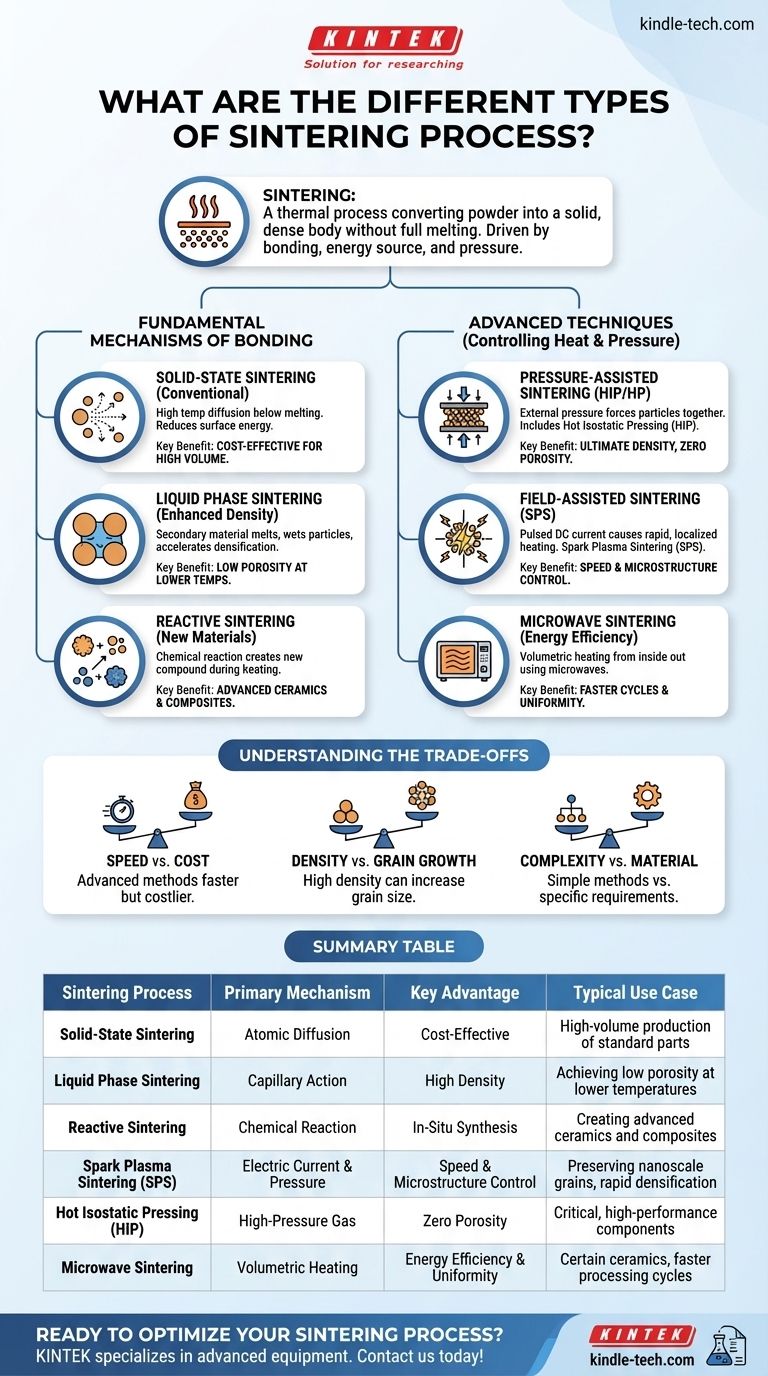

Nella sua essenza, la sinterizzazione è un processo termico per convertire una polvere in un corpo solido e denso senza fonderlo completamente. I tipi principali di sinterizzazione sono differenziati dal meccanismo di legame, dalla fonte di energia utilizzata e dall'applicazione di pressione esterna. Questi metodi includono la Sinterizzazione allo Stato Solido, la Sinterizzazione in Fase Liquida, la Sinterizzazione Reattiva e tecniche avanzate come la Sinterizzazione a Plasma Scintillante (SPS) e la Pressatura Isostatica a Caldo (HIP).

L'esistenza di diversi processi di sinterizzazione non è una questione di varietà fine a se stessa; si tratta di avere una cassetta degli attrezzi per risolvere sfide specifiche di ingegneria dei materiali. La scelta del metodo è una decisione strategica che controlla direttamente la densità, la resistenza, la microstruttura e il costo di un pezzo finale.

I Meccanismi Fondamentali di Legame

Il modo più basilare per classificare la sinterizzazione è in base a ciò che accade a livello di particella. I due approcci fondamentali sono legare le particelle nella loro forma solida o utilizzare una piccola quantità di liquido per accelerare il processo.

Sinterizzazione allo Stato Solido (Il Metodo Convenzionale)

Questa è la forma più tradizionale di sinterizzazione. Il materiale in polvere viene compattato e poi riscaldato a una temperatura appena inferiore al suo punto di fusione.

A questa alta temperatura, gli atomi diffondono attraverso i bordi delle particelle, facendole fondere insieme ed eliminando gradualmente gli spazi porosi tra di esse. Questo processo è guidato puramente dalla riduzione dell'energia superficiale.

Sinterizzazione in Fase Liquida (Per Densità Migliorata)

In questo metodo, una piccola quantità di un materiale secondario con un punto di fusione più basso viene miscelata con la polvere principale. Quando riscaldato, questo materiale secondario si scioglie, creando una fase liquida che bagna le particelle solide.

Questo liquido accelera la densificazione attirando le particelle attraverso l'azione capillare e fornendo un percorso veloce per la diffusione atomica. Il risultato è spesso un pezzo finale con porosità molto bassa ottenuta a temperature più basse o in meno tempo rispetto alla sinterizzazione allo stato solido.

Sinterizzazione Reattiva (Creazione di Nuovi Materiali)

La sinterizzazione reattiva, o legame reattivo, comporta una reazione chimica tra due o più diversi costituenti in polvere durante il riscaldamento.

Invece di fondere semplicemente le particelle esistenti, il processo forma un nuovo composto chimico interamente nuovo. Questo è un metodo potente per creare ceramiche avanzate e compositi intermetallici direttamente in una forma quasi finale (near-net shape).

Tecniche Avanzate: Controllo di Calore e Pressione

Per superare i limiti dei metodi convenzionali, gli ingegneri hanno sviluppato tecniche avanzate che utilizzano pressione esterna o fonti di energia alternative. Questi metodi offrono un maggiore controllo sulla velocità, sulla temperatura e sulle proprietà finali del materiale.

Sinterizzazione Assistita dalla Pressione (Per la Massima Densità)

L'applicazione di pressione esterna durante il riscaldamento forza fisicamente le particelle l'una contro l'altra, accelerando drasticamente la densificazione. Questo è essenziale per i materiali difficili da sinterizzare convenzionalmente.

I due tipi principali sono la Pressatura a Caldo (HP), che applica pressione in una direzione, e la Pressatura Isostatica a Caldo (HIP), che applica gas ad alta pressione da tutte le direzioni per una densità uniforme. L'HIP è spesso utilizzato per produrre componenti critici ad alte prestazioni con porosità residua pari a zero.

Sinterizzazione Assistita da Campo (Per Velocità e Microstruttura)

Conosciuta anche come Sinterizzazione a Plasma Scintillante (SPS), questa tecnica fa passare una corrente elettrica continua pulsata direttamente attraverso la polvere e lo stampo. Ciò crea un riscaldamento estremamente rapido dall'interno del materiale stesso.

La combinazione di pressione e riscaldamento rapido e localizzato consente la densificazione completa in pochi minuti anziché ore. Questa velocità è fondamentale per preservare le microstrutture nanometriche o ad altri grani fini, che sono spesso essenziali per proprietà meccaniche superiori.

Sinterizzazione a Microonde (Per Efficienza Energetica)

Questo metodo utilizza le microonde come fonte di energia. Le microonde riscaldano il materiale volumetricamente (dall'interno verso l'esterno), in contrasto con un forno convenzionale che riscalda dall'esterno verso l'interno.

Ciò può portare a un riscaldamento più uniforme, a cicli di lavorazione più rapidi e a potenziali risparmi energetici. È particolarmente efficace per alcuni materiali ceramici che si accoppiano bene con l'energia a microonde.

Comprendere i Compromessi

La scelta di un processo di sinterizzazione richiede un bilanciamento di fattori in competizione. Nessun metodo singolo è universalmente superiore; ognuno ha un profilo distinto di vantaggi e svantaggi.

Velocità vs. Costo

I metodi avanzati come la Sinterizzazione a Plasma Scintillante e la Sinterizzazione a Microonde sono significativamente più veloci del riscaldamento in forno convenzionale. Tuttavia, le attrezzature specializzate di cui hanno bisogno rappresentano un investimento di capitale molto più elevato. La sinterizzazione allo stato solido convenzionale rimane la soluzione più economicamente vantaggiosa per la produzione ad alto volume di pezzi meno esigenti.

Densità vs. Crescita del Grano

Condizioni di sinterizzazione aggressive (alta temperatura, lunga durata) possono raggiungere un'alta densità ma spesso causano la crescita del grano, dove i grani più piccoli si fondono in grani più grandi. Ciò può essere dannoso per le proprietà meccaniche come resistenza e durezza. I processi rapidi come SPS sono apprezzati per la loro capacità di raggiungere la piena densità sopprimendo la crescita del grano, preservando una microstruttura fine.

Complessità vs. Compatibilità del Materiale

La semplice sinterizzazione convenzionale funziona per una vasta gamma di materiali. Tuttavia, metodi come SPS richiedono che il materiale abbia una certa conducibilità elettrica. La Sinterizzazione in Fase Liquida richiede di trovare un additivo adatto che si sciolga alla giusta temperatura senza influire negativamente sulle proprietà finali.

Scegliere il Processo di Sinterizzazione Giusto

La scelta del processo di sinterizzazione dovrebbe essere guidata dagli obiettivi specifici del tuo progetto e dalla natura del tuo materiale.

- Se la tua attenzione principale è la produzione di massa economicamente vantaggiosa di pezzi standard: La Sinterizzazione allo Stato Solido Convenzionale è la scelta consolidata ed economica.

- Se la tua attenzione principale è ottenere la massima densità ed eliminare tutta la porosità per un componente critico: La Pressatura Isostatica a Caldo (HIP) è la soluzione definitiva.

- Se la tua attenzione principale è la lavorazione rapida preservando un materiale a grana fine o nanostrutturato: La Sinterizzazione a Plasma Scintillante (SPS) è la tecnologia leader.

- Se la tua attenzione principale è creare un pezzo denso da una miscela di polveri che forma un nuovo composto: La Sinterizzazione Reattiva è il metodo appropriato.

Comprendere questi metodi trasforma la sinterizzazione da un semplice processo di riscaldamento a uno strumento preciso per l'ingegneria dei materiali avanzati.

Tabella Riassuntiva:

| Processo di Sinterizzazione | Meccanismo Principale | Vantaggio Chiave | Caso d'Uso Tipico |

|---|---|---|---|

| Sinterizzazione allo Stato Solido | Diffusione Atomica | Economico | Produzione ad alto volume di pezzi standard |

| Sinterizzazione in Fase Liquida | Azione Capillare | Alta Densità | Ottenere bassa porosità a temperature più basse |

| Sinterizzazione Reattiva | Reazione Chimica | Sintesi In-Situ | Creazione di ceramiche avanzate e compositi |

| Sinterizzazione a Plasma Scintillante (SPS) | Corrente Elettrica e Pressione | Velocità e Controllo della Microstruttura | Preservazione dei grani nanometrici, densificazione rapida |

| Pressatura Isostatica a Caldo (HIP) | Gas ad Alta Pressione | Porosità Zero | Componenti critici ad alte prestazioni |

| Sinterizzazione a Microonde | Riscaldamento Volumetrico | Efficienza Energetica e Uniformità | Ceramiche specifiche, cicli di lavorazione più rapidi |

Pronto a Ottimizzare il Tuo Processo di Sinterizzazione?

La scelta del metodo di sinterizzazione giusto è fondamentale per ottenere la densità, la resistenza e la microstruttura desiderate per i tuoi materiali. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo per soddisfare le tue esigenze specifiche di sinterizzazione. Sia che tu stia sviluppando ceramiche avanzate, leghe metalliche o compositi complessi, la nostra esperienza può aiutarti a:

- Selezionare le attrezzature ideali (da forni convenzionali a sistemi SPS avanzati) per la tua applicazione.

- Ottenere risultati superiori con un controllo preciso di temperatura e pressione.

- Migliorare l'efficienza e ridurre i costi con soluzioni di lavorazione rapide ed efficienti dal punto di vista energetico.

Lascia che i nostri esperti ti guidino verso la soluzione perfetta per il tuo laboratorio. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

Domande frequenti

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto per il nano-rame? Ottieni la massima densificazione oggi stesso

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica