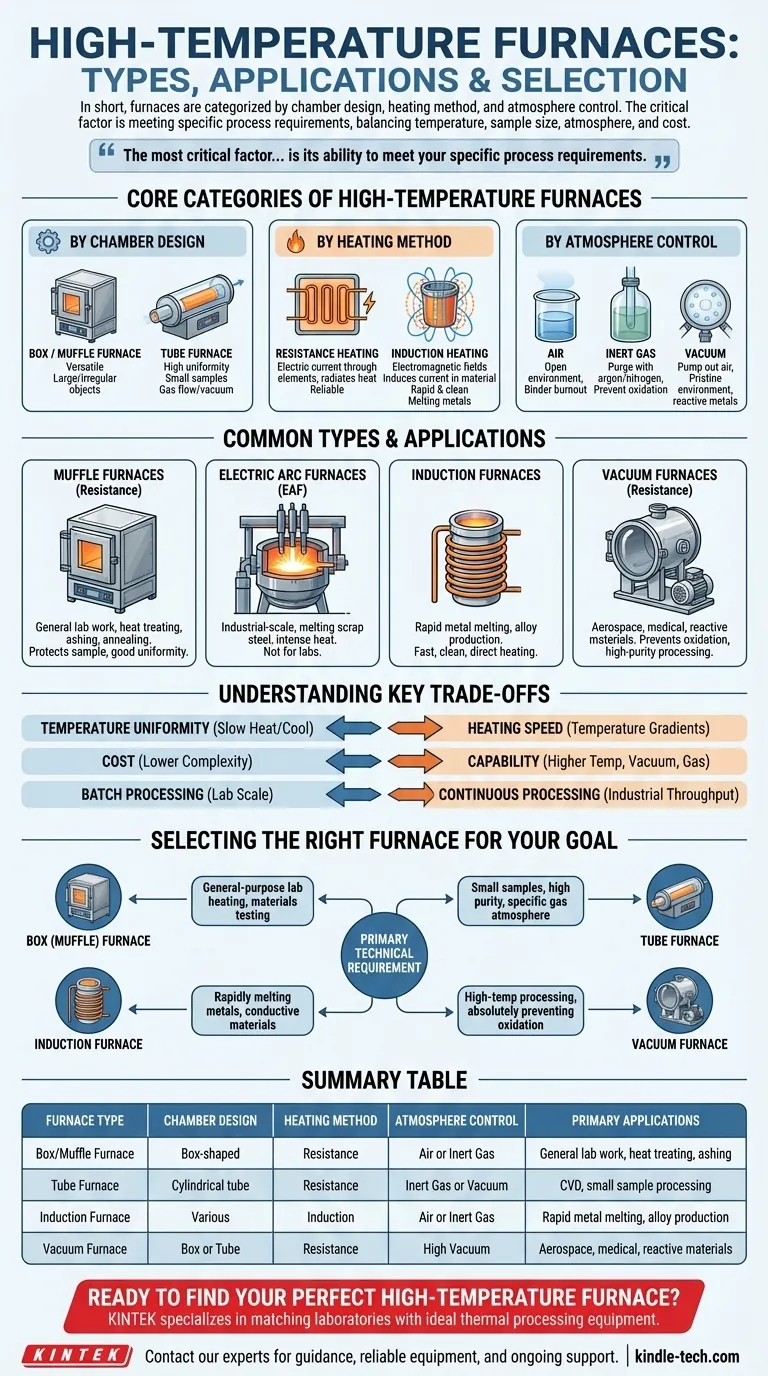

In breve, i forni ad alta temperatura sono principalmente classificati in base al design della loro camera (come i forni a muffola o a tubo), al loro metodo di riscaldamento (come la resistenza o l'induzione) e al tipo di controllo atmosferico che forniscono (aria, gas inerte o vuoto). Sebbene esistano dozzine di modelli specifici, queste caratteristiche fondamentali sono ciò che li distingue l'uno dall'altro per le applicazioni tecniche.

Il fattore più critico nella scelta di un forno ad alta temperatura non è il suo nome, ma la sua capacità di soddisfare i requisiti specifici del processo. La scelta si riduce sempre a un compromesso tra temperatura, dimensione del campione, controllo atmosferico e costo.

Categorie principali di forni ad alta temperatura

Per comprendere veramente il panorama, è meglio pensare ai forni in termini dei loro principi di progettazione fondamentali piuttosto che di un lungo elenco di nomi. I principali fattori di differenziazione sono la forma della camera, come genera calore e come controlla l'atmosfera interna.

Per design della camera: a muffola vs. a tubo

I forni a muffola, noti anche come forni a camera, presentano una camera a forma di scatola. Questo design è altamente versatile e ideale per lavori di laboratorio generici, trattamenti termici o cottura di oggetti più grandi o di forma irregolare.

I forni a tubo utilizzano un tubo cilindrico (spesso in ceramica o quarzo) come camera. Questa configurazione eccelle nel raggiungere un'elevata uniformità di temperatura per campioni più piccoli ed è lo standard per processi che richiedono un flusso controllato di gas o un vuoto, come la deposizione chimica da vapore (CVD).

Per metodo di riscaldamento: a resistenza vs. a induzione

La maggior parte dei forni da laboratorio e industriali comuni sono forni a resistenza. Funzionano facendo passare una corrente elettrica attraverso elementi riscaldanti ad alta resistenza che circondano la camera, i quali si illuminano e irradiano calore. Questa è una tecnologia affidabile e ben compresa.

I forni a induzione operano su un principio completamente diverso. Utilizzano potenti campi elettromagnetici per indurre direttamente una corrente elettrica all'interno del materiale conduttivo stesso, facendolo riscaldare rapidamente dall'interno verso l'esterno. Questo metodo è eccezionalmente veloce e pulito, rendendolo ideale per la fusione dei metalli.

Per controllo dell'atmosfera: aria, gas inerte e vuoto

I forni più semplici operano in aria ambiente. Questi sono sufficienti per processi come la rimozione del legante o semplici test sui materiali in cui l'ossidazione non è un problema.

Per i materiali sensibili all'ossigeno ad alte temperature, un forno deve offrire il controllo dell'atmosfera. Ciò consente di spurgare l'aria e sostituirla con un gas inerte come argon o azoto, prevenendo l'ossidazione e reazioni chimiche indesiderate.

I forni a vuoto rappresentano il più alto livello di controllo atmosferico. Pompando quasi tutta l'aria, creano un ambiente incontaminato essenziale per la lavorazione di metalli altamente reattivi, la sinterizzazione di ceramiche avanzate e la brasatura ad alta purezza.

Tipi comuni di forni e le loro applicazioni

Comprese le categorie principali, possiamo ora collocare i tipi di forni più specifici nel contesto.

Forni a muffola (riscaldamento a resistenza)

Questi sono i cavalli da lavoro del laboratorio. La "muffola" è una camera interna che protegge il campione dal contatto diretto con gli elementi riscaldanti, garantendo una migliore uniformità di temperatura e prevenendo la contaminazione. Sono utilizzati per qualsiasi cosa, dalla calcinazione di campioni biologici alla ricottura di parti in acciaio.

Forni ad arco elettrico (EAF)

Questi sono colossi su scala industriale utilizzati principalmente per la fusione di rottami d'acciaio. Utilizzano un arco elettrico ad alta potenza tra gli elettrodi per generare calore intenso, capace di fondere tonnellate di metallo alla volta. Non si trovano tipicamente in un ambiente di laboratorio.

Forni a induzione

Utilizzati per la fusione di metalli con eccezionale velocità e purezza, i forni a induzione sono comuni nelle fonderie e nella produzione di leghe speciali. Poiché riscaldano il materiale direttamente, c'è meno rischio di contaminazione dalle pareti del forno o dagli elementi riscaldanti.

Forni a vuoto

Come discusso, questi sono sistemi specializzati per processi di alto valore. La loro capacità di prevenire l'ossidazione li rende critici nelle industrie aerospaziale, medica ed elettronica per applicazioni come il trattamento termico di leghe di titanio o la sinterizzazione di carburo di tungsteno.

Comprendere i compromessi chiave

La scelta di un forno implica il bilanciamento di priorità contrastanti. Non esiste un unico tipo "migliore"; esiste solo la soluzione migliore per il tuo obiettivo e il tuo budget.

Uniformità di temperatura vs. velocità di riscaldamento

Un forno a muffola ben isolato con elementi riscaldanti su tutti i lati fornisce un'eccellente uniformità di temperatura all'interno della camera. Tuttavia, si riscalderà e si raffredderà lentamente. Al contrario, un forno a induzione offre un'incredibile velocità di riscaldamento ma può creare gradienti di temperatura all'interno del materiale.

Costo vs. capacità

Un semplice forno a muffola ad atmosfera d'aria è relativamente economico. Man mano che si aggiungono capacità – temperature massime più elevate, collettori per la gestione del gas o sistemi di pompaggio ad alto vuoto – la complessità e il costo aumentano drasticamente. Un forno ad alto vuoto può facilmente costare dieci volte di più di un forno a muffola di base delle stesse dimensioni.

Processo batch vs. continuo

La maggior parte dei forni da laboratorio (a muffola, a tubo) sono forni batch, dove si carica un campione, si esegue un ciclo e lo si scarica. Per la produzione industriale, i forni continui come quelli a nastro trasportatore, a rulli o a spinta sono utilizzati per processare un flusso costante di materiale, aumentando la produttività.

Selezione del forno giusto per il tuo obiettivo

Basa la tua decisione sul requisito tecnico primario del tuo lavoro.

- Se il tuo obiettivo principale è il riscaldamento generico di laboratorio o i test sui materiali: Un forno a muffola offre la migliore combinazione di versatilità, affidabilità ed economicità.

- Se il tuo obiettivo principale è la lavorazione di piccoli campioni con elevata purezza o un'atmosfera gassosa specifica: Un forno a tubo fornisce un controllo atmosferico superiore e un'uniformità di temperatura per questa scala.

- Se il tuo obiettivo principale è la fusione rapida di metalli o altri materiali conduttivi: Un forno a induzione è la tecnologia più efficiente e veloce per il lavoro.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura prevenendo assolutamente l'ossidazione: Un forno a vuoto è lo strumento necessario, nonostante il suo costo e la sua complessità maggiori.

In definitiva, il forno giusto è quello le cui capacità tecniche sono precisamente abbinate all'obiettivo del tuo processo.

Tabella riassuntiva:

| Tipo di forno | Design della camera | Metodo di riscaldamento | Controllo dell'atmosfera | Applicazioni principali |

|---|---|---|---|---|

| Forno a muffola/camera | A forma di scatola | Resistenza | Aria o gas inerte | Lavoro di laboratorio generale, trattamento termico, calcinazione |

| Forno a tubo | Tubo cilindrico | Resistenza | Gas inerte o vuoto | CVD, lavorazione di piccoli campioni |

| Forno a induzione | Varie | Induzione | Aria o gas inerte | Fusione rapida di metalli, produzione di leghe |

| Forno a vuoto | A muffola o a tubo | Resistenza | Alto vuoto | Aerospaziale, medico, materiali reattivi |

Pronto a trovare il tuo forno ad alta temperatura perfetto?

La scelta del forno giusto è fondamentale per il successo del tuo laboratorio. La scelta sbagliata può portare a risultati incoerenti, spreco di materiale e costosi tempi di inattività. KINTEK è specializzata nell'abbinare i laboratori con l'attrezzatura ideale per le loro specifiche esigenze di lavorazione termica.

Forniamo:

- Guida esperta: Il nostro team ti aiuterà a navigare tra i compromessi tra uniformità di temperatura, velocità di riscaldamento, controllo dell'atmosfera e costo.

- Attrezzature affidabili: Dai robusti forni a muffola per il lavoro quotidiano in laboratorio ai sistemi a vuoto avanzati per applicazioni ad alta purezza.

- Supporto continuo: Ci assicuriamo che il tuo forno continui a funzionare al meglio, massimizzando la tua ricerca e l'efficienza produttiva.

Non lasciare i tuoi risultati al caso. Contatta i nostri esperti oggi stesso per una consulenza personalizzata. Lascia che KINTEK ti aiuti a selezionare il forno che guiderà la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quale ruolo svolge una pompa per vuoto a palette rotanti a due stadi in un sistema di carbonitrurazione al plasma a radiofrequenza (RF)?

- Cos'è il processo di raffreddamento della tempra? Padroneggia la fase di tempra per la massima durezza

- Quali sono gli svantaggi della pirolisi dei rifiuti plastici? Ostacoli economici e tecnici chiave

- Qual è l'importanza di un forno a essiccazione ad aria forzata ad alta precisione per il carbone attivo? Garantire l'integrità del catalizzatore

- Qual è un esempio di processo di rinvenimento? Trasformare l'acciaio temprato in uno strumento durevole

- Qual è la funzione del coperchio di condensazione in un forno a vuoto verticale monostadio? Approfondimenti sulla purificazione da esperti

- Cosa fa il trattamento termico alle proprietà microstrutturali? Personalizzare resistenza, durezza e tenacità del materiale

- Perché la polvere di ZnS deve subire un trattamento termico in forno prima della sinterizzazione? Eliminare le impurità per ceramiche superiori