La deposizione chimica da fase vapore (CVD) non è una singola tecnica, ma una famiglia di potenti processi utilizzati per creare nanomateriali ad alte prestazioni. Questi metodi si distinguono principalmente per il tipo di energia utilizzata per avviare la reazione chimica che forma il materiale, come l'energia termica (calore), il plasma o i fotoni (luce). Questa distinzione è fondamentale nella nanotecnologia, poiché la scelta del metodo determina direttamente le proprietà del materiale risultante e i tipi di substrati che possono essere utilizzati.

La sfida principale nella nanotecnologia è far crescere un materiale specifico e di alta qualità senza danneggiare il substrato sottostante. I diversi tipi di CVD esistono per risolvere questo problema offrendo diversi modi per "attivare" la reazione chimica: alcuni usano il calore elevato per la purezza, mentre altri usano il plasma per consentire la crescita a temperature molto più basse e sicure.

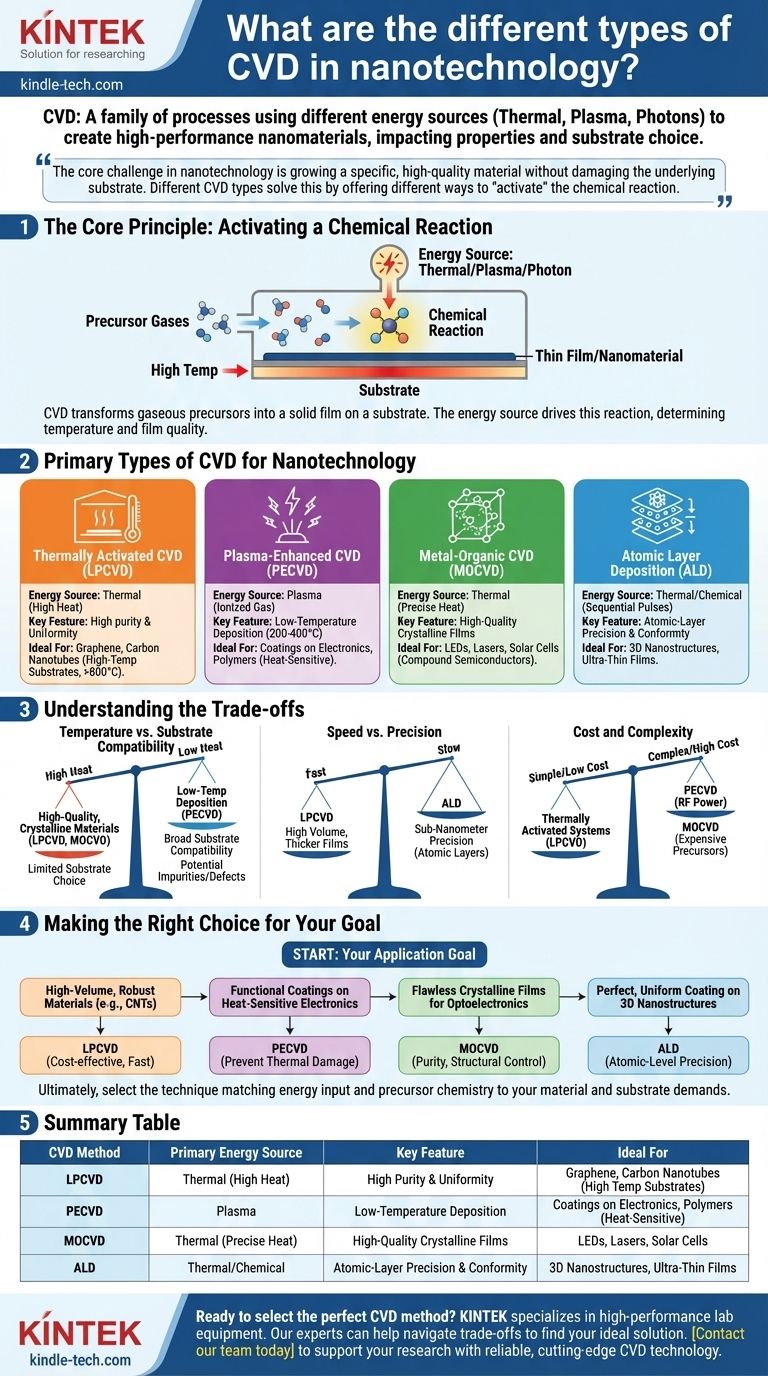

Il Principio Fondamentale: Attivare una Reazione Chimica

Tutti i processi CVD condividono un obiettivo fondamentale: trasformare molecole precursore gassose in un film sottile solido o nanomateriale su un substrato. La classificazione dei metodi CVD deriva da come questa trasformazione viene energizzata.

Come Funziona il CVD

In qualsiasi processo CVD, gas precursori volatili vengono introdotti in una camera di reazione contenente un substrato. Questi gas interagiscono sulla o vicino alla superficie riscaldata del substrato, facendoli decomporre e reagire. Questa reazione chimica porta alla deposizione di un materiale solido e non volatile sul substrato.

Il Ruolo della Fonte di Energia

Il fattore chiave che differenzia i tipi di CVD è la fonte di energia utilizzata per guidare la reazione. La scelta dell'energia determina la temperatura di processo, la qualità del film depositato e la compatibilità con diversi materiali del substrato. I metodi tradizionali si basano su calore elevato, ma sono state sviluppate tecniche moderne per superare questa limitazione.

Tipi Primari di CVD per la Nanotecnologia

Per le applicazioni nanotecnologiche, le varianti CVD più critiche sono quelle che offrono un controllo preciso sulla crescita, la purezza e la struttura del materiale a temperature potenzialmente più basse.

CVD Attivato Termicamente (APCVD & LPCVD)

Questa è la forma più convenzionale di CVD, che si basa puramente sull'energia termica di un substrato riscaldato per avviare la reazione. Viene spesso suddivisa per pressione: CVD a Pressione Atmosferica (APCVD) e CVD a Bassa Pressione (LPCVD). L'LPCVD è comune nella nanotecnologia per la produzione di film di maggiore purezza con migliore uniformità.

Questo metodo è un cavallo di battaglia per la produzione di materiali robusti come il grafene e i nanotubi di carbonio (CNT), che possono resistere alle alte temperature richieste (spesso >800°C).

CVD Assistita da Plasma (PECVD)

Il PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno della camera di reazione. Questo plasma altamente energetico fornisce l'energia per scomporre i gas precursori, consentendo la deposizione a temperature significativamente più basse (tipicamente 200-400°C).

Questa tecnica è essenziale per depositare film su substrati sensibili alla temperatura, come plastiche, polimeri o dispositivi elettronici che verrebbero danneggiati dal calore del CVD tradizionale.

CVD Metal-Organico (MOCVD)

Il MOCVD è una forma specializzata di CVD termico che utilizza composti metal-organici come precursori. Questi precursori sono altamente puri e si decompongono in modo pulito, rendendo il MOCVD la tecnica principale per la crescita di film sottili monocristallini di alta qualità.

È lo standard industriale per la produzione di semiconduttori composti utilizzati in LED, laser e celle solari ad alte prestazioni, dove la perfezione cristallina è fondamentale.

Deposizione di Strati Atomici (ALD)

Sebbene tecnicamente un processo distinto, l'ALD è spesso considerata un sottotipo avanzato di CVD. Implica un processo sequenziale e auto-limitante in cui i gas precursori vengono introdotti uno alla volta. Ogni impulso deposita esattamente uno strato atomico di materiale.

L'ALD offre precisione, conformità e controllo dello spessore senza pari, rendendola ideale per rivestire nanostrutture complesse e tridimensionali o creare ossidi di gate ultra-sottili in microelettronica avanzata.

Comprendere i Compromessi

La scelta di un metodo CVD implica il bilanciamento di fattori contrastanti. La tua decisione avrà un impatto diretto sul costo, sulla velocità e sulla qualità finale del tuo nanomateriale.

Temperatura vs. Compatibilità del Substrato

Le alte temperature utilizzate in LPCVD o MOCVD spesso portano a materiali di qualità superiore e più cristallini. Tuttavia, questo calore limita gravemente la scelta dei substrati. Il PECVD risolve questo problema consentendo la deposizione a bassa temperatura, ma l'ambiente del plasma può talvolta introdurre impurità o difetti strutturali.

Velocità vs. Precisione

I metodi CVD standard come l'LPCVD possono depositare materiale relativamente rapidamente, rendendoli adatti per film più spessi o produzione su larga scala. Al contrario, l'ALD offre la massima precisione sub-nanometrica ma è eccezionalmente lento, poiché costruisce il materiale uno strato atomico alla volta.

Costo e Complessità

I sistemi attivati termicamente sono spesso i più semplici ed economici da costruire e utilizzare. I sistemi PECVD richiedono costosi alimentatori a radiofrequenza (RF) per generare il plasma, mentre il MOCVD si basa su precursori metal-organici altamente puri e spesso costosi, aumentando le spese operative.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica CVD ottimale è determinata interamente dai requisiti specifici della tua applicazione per la qualità del materiale, il tipo di substrato e la scala di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di materiali robusti come i nanotubi di carbonio: l'LPCVD offre una soluzione economica e affidabile grazie alla sua relativa semplicità e velocità.

- Se il tuo obiettivo principale è depositare rivestimenti funzionali su elettronica o polimeri sensibili al calore: il PECVD è la scelta necessaria per prevenire danni termici al substrato sottostante.

- Se il tuo obiettivo principale è creare film cristallini impeccabili per optoelettronica ad alte prestazioni: il MOCVD fornisce la purezza e il controllo strutturale richiesti per dispositivi come LED e laser.

- Se il tuo obiettivo principale è ottenere un rivestimento perfetto e uniforme su nanostrutture 3D complesse: l'ALD è l'unica tecnica che offre la precisione e la conformità a livello atomico richieste.

In definitiva, la selezione della giusta tecnica CVD consiste nell'abbinare l'apporto energetico e la chimica del precursore alle esigenze specifiche del tuo materiale e del tuo substrato.

Tabella Riepilogativa:

| Metodo CVD | Fonte di Energia Primaria | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| LPCVD | Termica (Calore Elevato) | Elevata Purezza e Uniformità | Grafene, Nanotubi di Carbonio (Substrati ad Alta Temp.) |

| PECVD | Plasma | Deposizione a Bassa Temperatura | Rivestimenti su Elettronica, Polimeri (Sensibili al Calore) |

| MOCVD | Termica (Calore Preciso) | Film Cristallini di Alta Qualità | LED, Laser, Celle Solari |

| ALD | Termica/Chimica | Precisione e Conformità a Livello Atomico | Nanostrutture 3D, Film Ultra-Sottili |

Pronto a selezionare il metodo CVD perfetto per il tuo progetto nanotecnologico? L'attrezzatura giusta è fondamentale per ottenere le proprietà del materiale e la compatibilità del substrato desiderate. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni su misura per le esigenze uniche del tuo laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra temperatura, velocità e precisione per trovare la soluzione ideale.

Contatta il nostro team oggi stesso per discutere come possiamo supportare la tua ricerca e sviluppo con una tecnologia CVD affidabile e all'avanguardia.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato