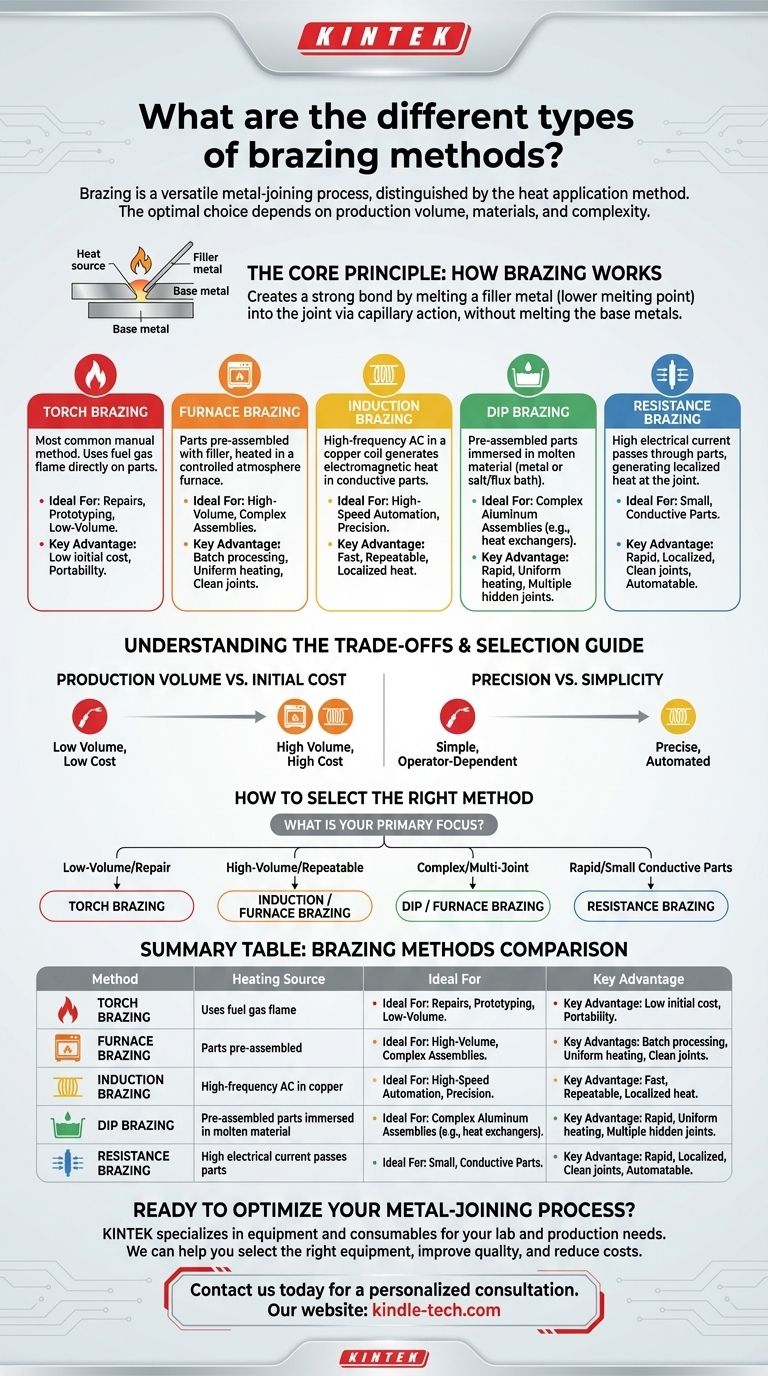

La brasatura è un processo di giunzione dei metalli estremamente versatile, che si distingue per il metodo utilizzato per applicare il calore. I tipi principali includono la brasatura a cannello, la brasatura in forno, la brasatura a induzione, la brasatura a immersione e la brasatura a resistenza. La scelta ottimale non si basa su un unico metodo "migliore", ma su un'attenta valutazione del volume di produzione, dei tipi di materiale, della complessità del giunto e dei requisiti di costo.

Scegliere il metodo di brasatura giusto significa fondamentalmente selezionare la tecnica di riscaldamento più efficace. L'obiettivo è abbinare le caratteristiche del metodo — velocità, precisione, capacità di volume e costo — alle esigenze specifiche della propria applicazione.

Il principio fondamentale: come funziona la brasatura

La brasatura crea un legame forte e permanente tra due o più parti metalliche fondendo un metallo d'apporto e facendolo penetrare nel giunto per azione capillare. La chiave è che il metallo d'apporto ha un punto di fusione inferiore rispetto ai metalli di base da unire. I metalli di base vengono riscaldati a una temperatura sufficiente a fondere il metallo d'apporto, ma non loro stessi.

I diversi metodi di brasatura sono semplicemente modi diversi di fornire il calore richiesto all'assemblaggio. Ogni metodo ha un profilo distinto di come riscalda le parti, il che lo rende adatto a diverse situazioni.

Metodi di brasatura comuni: un confronto dettagliato

Comprendere i meccanismi e i casi d'uso ideali per ogni metodo di riscaldamento è fondamentale per la selezione del processo.

Brasatura a cannello

Questo è il metodo di brasatura manuale più comune. Un gas combustibile (come acetilene o propano) miscelato con ossigeno o aria viene utilizzato per creare una fiamma che viene applicata direttamente alle parti vicino al giunto.

La brasatura a cannello è altamente portatile e richiede un investimento iniziale relativamente basso. È ideale per riparazioni, prototipazione e produzione a basso volume dove l'automazione non è pratica. Tuttavia, dipende fortemente dall'abilità dell'operatore per la qualità e la coerenza.

Brasatura in forno

Nella brasatura in forno, le parti vengono pre-assemblate con il metallo d'apporto posizionato sui giunti. L'intero assemblaggio viene quindi caricato in un forno e riscaldato alla temperatura di brasatura in un ambiente controllato.

Questo metodo è perfetto per la produzione ad alto volume e assemblaggi complessi con giunti multipli o inaccessibili. L'atmosfera controllata (sia un vuoto che una specifica miscela di gas) previene l'ossidazione, spesso risultando in giunti puliti e di alta qualità che non richiedono pulizia post-brasatura.

Brasatura a induzione

Questo metodo utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. La bobina, che non tocca la parte, genera un campo elettromagnetico che riscalda rapidamente le parti metalliche conduttive poste al suo interno.

La brasatura a induzione è eccezionalmente veloce, precisa e ripetibile, rendendola ideale per linee di produzione automatizzate ad alta velocità. Il calore può essere localizzato in un'area molto specifica, minimizzando la distorsione e proteggendo i componenti sensibili.

Brasatura a immersione

La brasatura a immersione comporta l'immersione delle parti pre-assemblate in un bagno di materiale fuso. Esistono due tipi principali: brasatura a immersione in metallo fuso e brasatura a immersione in sale fuso (o flusso).

Questa tecnica fornisce un riscaldamento rapido e uniforme ed è particolarmente efficace per assemblaggi complessi in alluminio come gli scambiatori di calore con molti giunti nascosti. Il bagno fornisce sia calore che, nel caso di un bagno di sale, azione flussante per pulire le parti.

Brasatura a resistenza

Simile alla saldatura a resistenza, questo metodo fa passare una corrente elettrica elevata attraverso le parti da unire. La resistenza intrinseca dei materiali all'interfaccia del giunto genera calore intenso e localizzato per fondere il metallo d'apporto.

La brasatura a resistenza è utile per unire componenti piccoli ed elettricamente conduttivi dove il calore deve essere applicato molto rapidamente e localmente. È un processo pulito e ben adatto all'automazione.

Comprendere i compromessi

Nessun singolo metodo è universalmente superiore. La scelta giusta implica sempre un equilibrio tra priorità contrastanti.

Volume di produzione vs. costo iniziale

La brasatura a cannello ha il costo di capitale più basso ma il costo del lavoro per unità più alto, rendendola adatta per piccole serie. La brasatura in forno e a induzione richiedono un investimento iniziale significativo ma offrono il costo per unità più basso a volumi elevati grazie all'automazione e alla lavorazione in batch.

Precisione vs. semplicità

La brasatura a induzione offre il più alto grado di precisione e controllo, consentendo cicli di riscaldamento esatti e ripetibili. La brasatura a cannello è più semplice in termini di attrezzatura ma si basa interamente sull'abilità dell'operatore per controllare l'apporto di calore, il che può portare a incoerenza.

Complessità e accessibilità del giunto

Per parti con design intricati o giunti multipli difficili da raggiungere, la brasatura in forno e a immersione sono superiori. Riscaldano l'intero assemblaggio in modo uniforme, assicurando che tutti i giunti, anche quelli interni, raggiungano la temperatura adeguata per il flusso del metallo d'apporto.

Come selezionare il metodo giusto per la tua applicazione

Usa il tuo obiettivo primario come punto di partenza per restringere la scelta del processo migliore.

- Se il tuo obiettivo principale è la produzione a basso volume o lavori di riparazione: la brasatura a cannello offre il più basso investimento iniziale e la maggiore flessibilità per lavori una tantum.

- Se il tuo obiettivo principale è la produzione ad alto volume e ripetibile: la brasatura a induzione offre velocità e precisione ineguagliabili, mentre la brasatura in forno è ideale per lavorare molte parti complesse in un unico lotto.

- Se il tuo obiettivo principale è unire assemblaggi complessi a più giunti come gli scambiatori di calore: la brasatura a immersione o la brasatura in forno sono superiori per garantire un riscaldamento uniforme e una penetrazione completa del giunto.

- Se il tuo obiettivo principale è l'unione rapida e localizzata di piccole parti conduttive: la brasatura a resistenza offre una soluzione di riscaldamento altamente efficiente e mirata.

Comprendendo questi metodi fondamentali e i loro compromessi, puoi selezionare con sicurezza il processo che offre la forza, la qualità e l'efficienza che il tuo progetto richiede.

Tabella riassuntiva:

| Metodo di brasatura | Fonte di riscaldamento | Ideale per | Vantaggio chiave |

|---|---|---|---|

| Brasatura a cannello | Fiamma a gas | Riparazioni, Prototipazione, Basso volume | Basso costo iniziale, Portabilità |

| Brasatura in forno | Forno controllato | Alto volume, Assemblaggi complessi | Lavorazione in batch, Riscaldamento uniforme |

| Brasatura a induzione | Campo elettromagnetico | Automazione ad alta velocità, Precisione | Calore veloce, ripetibile, localizzato |

| Brasatura a immersione | Bagno fuso | Assemblaggi complessi in alluminio | Riscaldamento uniforme, giunti nascosti multipli |

| Brasatura a resistenza | Corrente elettrica | Piccole parti conduttive | Giunti rapidi, localizzati, puliti |

Pronto a ottimizzare il tuo processo di giunzione dei metalli?

Scegliere il metodo di brasatura giusto è fondamentale per ottenere giunti forti e affidabili, massimizzando l'efficienza e controllando i costi. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo ideali per le tue applicazioni di brasatura, sia che tu sia in R&D, prototipazione o produzione su vasta scala.

Possiamo aiutarti a:

- Selezionare l'attrezzatura di brasatura giusta per i tuoi materiali specifici e il volume di produzione.

- Migliorare la qualità e la coerenza dei giunti.

- Aumentare la produttività e ridurre i costi operativi.

Contattaci oggi stesso per una consulenza personalizzata e lascia che KINTEK sia il tuo partner nella giunzione di precisione dei metalli. Mettiti in contatto tramite il nostro modulo di contatto per discutere le tue esigenze di progetto!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- Quali sono le precauzioni di sicurezza per il processo di trattamento termico? Una guida alla gestione dei rischi termici, atmosferici e delle attrezzature

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Il platino evapora? Comprendere la stabilità alle alte temperature e la perdita di materiale