I gas più comuni utilizzati per la brasatura non sono combustibili, ma atmosfere protettive progettate per proteggere il giunto dall'ossigeno. I gas primari utilizzati sono Azoto (N₂), Idrogeno (H₂), Argon (Ar) e miscele di questi, spesso create da ammoniaca dissociata. Ogni gas svolge lo scopo critico di prevenire l'ossidazione durante il ciclo di brasatura ad alta temperatura.

Il principio fondamentale da comprendere è che il ruolo di un "gas" di brasatura nella brasatura in forno o a induzione è quasi sempre il controllo atmosferico. Il suo compito è prevenire la formazione di ossidi metallici, che sono la barriera principale alla creazione di un giunto brasato forte, pulito e correttamente bagnato.

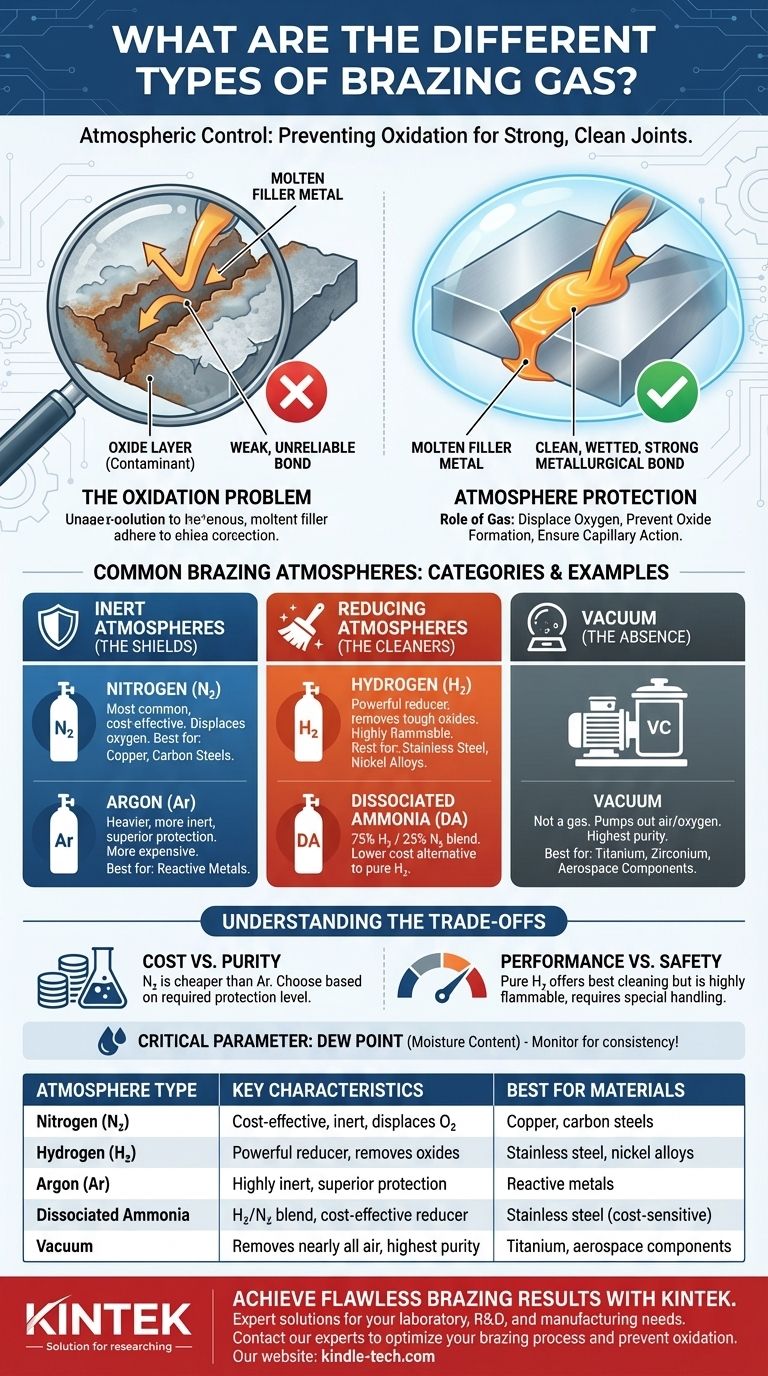

Perché un'atmosfera protettiva è fondamentale

Alle temperature di brasatura, i metalli reagiscono molto rapidamente con l'ossigeno presente nell'aria. Questa reazione crea uno strato sottile, spesso invisibile, di ossido sulla superficie delle parti che si sta cercando di unire.

Il problema dell'ossidazione

Gli ossidi agiscono come uno strato contaminante. Impediscono al metallo d'apporto fuso di entrare in contatto diretto e pulito con i metalli di base.

Pensala come cercare di applicare un adesivo su una superficie polverosa. L'adesivo aderisce alla polvere, non alla superficie stessa, risultando in un legame debole e inaffidabile.

Come un'atmosfera protegge il giunto

Un'atmosfera controllata sposta l'aria ricca di ossigeno dall'ambiente di brasatura. Circondando le parti con un gas specifico, si impedisce all'ossigeno di raggiungere il metallo o si rimuovono attivamente eventuali ossidi leggeri che si sono già formati.

Ciò assicura che il metallo d'apporto possa fluire in modo pulito sulle superfici metalliche per azione capillare, creando un forte legame metallurgico.

Tipi comuni di atmosfere di brasatura

Le atmosfere di brasatura sono generalmente classificate come inerti o chimicamente attive (riducenti). La scelta dipende dai metalli di base da unire e dal risultato desiderato.

Atmosfere inerti: gli scudi

I gas inerti sono non reattivi. Il loro unico compito è spostare fisicamente l'ossigeno dal forno o dall'area di brasatura.

- Azoto (N₂): Questa è l'atmosfera più comune ed economica per prevenire l'ossidazione, specialmente per la brasatura di rame e acciai al carbonio.

- Argon (Ar): L'argon è un gas più pesante e più inerte dell'azoto. È più costoso ma fornisce una protezione superiore per i metalli altamente reattivi.

Atmosfere riducenti: i pulitori

Le atmosfere riducenti non si limitano a spostare l'ossigeno; reagiscono attivamente e rimuovono gli ossidi leggeri esistenti dalle superfici metalliche.

- Idrogeno (H₂): L'idrogeno puro è un potente agente riducente ed è eccellente per la brasatura di acciai inossidabili, leghe di nichel e altri materiali che formano ossidi tenaci. Produce giunti eccezionalmente brillanti e puliti.

- Ammoniaca dissociata (AD): Questa è un'alternativa a basso costo all'idrogeno puro. L'ammoniaca (NH₃) viene riscaldata per scomporla in una miscela di 75% di idrogeno e 25% di azoto, creando un'atmosfera altamente riducente.

- Miscele Azoto-Idrogeno: Per un maggiore controllo, miscele specifiche (ad esempio, 95% N₂ / 5% H₂) offrono una certa capacità riducente pur essendo non infiammabili e più sicure da maneggiare rispetto all'idrogeno puro.

Sottovuoto: l'assenza definitiva di atmosfera

Sebbene non sia un gas, il sottovuoto è l'atmosfera più efficace per la brasatura. Pompando quasi tutta l'aria da una camera sigillata, si rimuovono l'ossigeno e altri contaminanti.

Questo metodo è essenziale per la brasatura di metalli estremamente reattivi come titanio e zirconio, nonché per applicazioni aerospaziali complesse e ad alta purezza.

Comprendere i compromessi

La scelta dell'atmosfera giusta implica un equilibrio tra costi, prestazioni e sicurezza. Non esiste un unico gas "migliore" per tutte le applicazioni.

Costo vs. Purezza

L'azoto è significativamente più economico dell'argon. Per molte applicazioni comuni, l'azoto fornisce una protezione sufficiente, rendendolo la scelta predefinita ove possibile.

Prestazioni vs. Sicurezza

L'idrogeno puro offre i risultati più puliti su metalli difficili da brasare. Tuttavia, è altamente infiammabile e richiede procedure di manipolazione specializzate e forni dotati di sicurezza, aumentando la complessità operativa e i costi.

Purezza del gas e punto di rugiada

L'efficacia di qualsiasi atmosfera dipende fortemente dalla sua purezza. Anche piccole quantità di umidità (vapore acqueo) o contaminazione da ossigeno possono portare all'ossidazione. Il punto di rugiada, una misura del contenuto di umidità, è un parametro critico da monitorare per risultati di brasatura coerenti.

Fare la scelta giusta per la tua applicazione

La scelta del gas di brasatura è dettata dai materiali che stai unendo e dai requisiti di qualità del prodotto finale.

- Se il tuo obiettivo principale è la brasatura economica di rame o acciaio al carbonio: L'azoto è in genere la scelta migliore per fornire un'eccellente protezione a basso costo.

- Se stai brasando acciaio inossidabile o leghe con ossidi tenaci: È necessaria una miscela di idrogeno o un'atmosfera di idrogeno puro per ridurre attivamente gli ossidi e garantire un giunto pulito.

- Se stai unendo metalli altamente reattivi come il titanio o per componenti aerospaziali critici: Un vuoto di alta qualità è l'unica opzione affidabile per prevenire la contaminazione dei componenti.

- Se hai bisogno delle prestazioni dell'idrogeno ma hai vincoli di costo: L'ammoniaca dissociata offre un'atmosfera riducente potente a un prezzo inferiore rispetto all'idrogeno puro.

In definitiva, la selezione dell'atmosfera corretta è fondamentale per ottenere una brasatura di successo.

Tabella riassuntiva:

| Tipo di atmosfera di brasatura | Caratteristiche chiave | Ideale per materiali |

|---|---|---|

| Azoto (N₂) | Economico, inerte, sposta l'ossigeno | Rame, acciai al carbonio |

| Idrogeno (H₂) | Potente agente riducente, rimuove gli ossidi | Acciaio inossidabile, leghe di nichel |

| Argon (Ar) | Altamente inerte, protezione superiore | Metalli reattivi |

| Ammoniaca dissociata | Miscela 75% H₂ / 25% N₂, riducente economico | Acciaio inossidabile (sensibile al costo) |

| Sottovuoto | Rimuove quasi tutta l'aria, massima purezza | Titanio, zirconio, componenti aerospaziali |

Ottieni risultati di brasatura impeccabili con KINTEK

La scelta dell'atmosfera di brasatura giusta è fondamentale per prevenire l'ossidazione e garantire la forza e l'integrità dei tuoi giunti. La scelta sbagliata può portare a legami deboli, contaminazione e guasti del prodotto.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per tutte le tue esigenze di brasatura e lavorazione termica. Aiutiamo i nostri clienti in R&S, produzione e controllo qualità a navigare in queste decisioni complesse per ottimizzare i loro processi.

Lasciaci aiutarti a:

- Identificare l'atmosfera ideale per i tuoi specifici metalli di base e materiali d'apporto.

- Fornire gas ad alta purezza e attrezzature affidabili per mantenere risultati coerenti e di alta qualità.

- Migliorare la resa e l'efficienza della tua brasatura riducendo i costi e i tassi di scarto.

Non lasciare che l'ossidazione comprometta i tuoi prodotti. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire come le soluzioni KINTEK possono portare affidabilità e precisione al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Quali sono gli effetti dell'idrogeno (H2) in un ambiente controllato di forno? Padroneggiare la riduzione e il rischio

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura