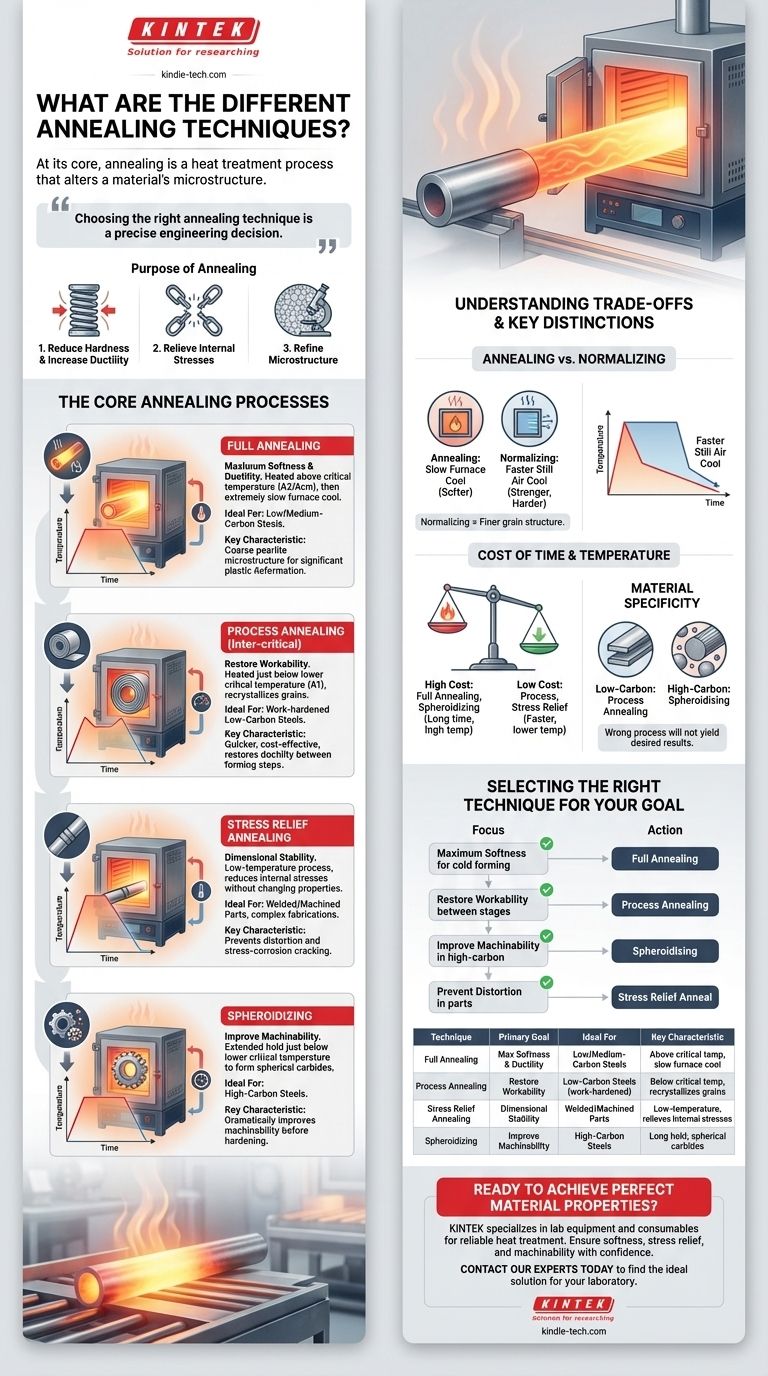

In sostanza, la ricottura è un processo di trattamento termico che altera la microstruttura di un materiale per ottenere proprietà specifiche e desiderabili. Le tecniche principali includono la ricottura completa, la ricottura intermedia, la ricottura di distensione e la sferoidizzazione, ciascuna differenziata dalle temperature utilizzate e dalla velocità di raffreddamento, che a sua volta determina lo stato finale del materiale.

Scegliere la giusta tecnica di ricottura non significa semplicemente riscaldare e raffreddare un metallo. È una decisione ingegneristica precisa che abbina un ciclo termico specifico alla composizione di un materiale e alla sua applicazione prevista, sia che si tratti di massimizzare la morbidezza, migliorare la lavorabilità o garantire la stabilità dimensionale.

Lo scopo della ricottura: un rapido ripasso

Prima di addentrarci nelle tecniche specifiche, è fondamentale comprendere gli obiettivi fondamentali di qualsiasi processo di ricottura. Questi trattamenti sono progettati per "resettare" le proprietà di un materiale in modo controllato.

Ridurre la durezza e aumentare la duttilità

Il motivo più comune per ricuocere è ammorbidire un materiale. Questo processo inverte gli effetti dei trattamenti di indurimento o della lavorazione a freddo, rendendo il materiale più duttile e meno fragile. Ciò è essenziale per le fasi di produzione successive come la formatura a freddo, lo stampaggio o la piegatura.

Alleviare le tensioni interne

I processi di produzione come la saldatura, la fusione o la lavorazione meccanica pesante introducono significative tensioni interne in un materiale. Se non trattate, queste tensioni possono portare a rotture premature o distorsioni dimensionali nel tempo. La ricottura fornisce un modo per alleviare queste tensioni senza alterare significativamente le proprietà meccaniche fondamentali del materiale.

Raffinazione della microstruttura

La ricottura può produrre una struttura granulare interna più uniforme e omogenea. Questa raffinazione elimina le incongruenze all'interno del metallo, portando a prestazioni più prevedibili e affidabili in servizio.

I processi di ricottura principali

Mentre tutta la ricottura implica riscaldamento, mantenimento e raffreddamento, i parametri specifici di quel ciclo definiscono la tecnica e il suo risultato.

Ricottura completa

Questo è il processo di ricottura più completo e spesso più energivoro. Il materiale, tipicamente acciaio a basso o medio tenore di carbonio, viene riscaldato al di sopra della sua temperatura critica superiore (A3 o Acm), mantenuto abbastanza a lungo affinché la sua struttura si trasformi completamente in austenite, e quindi raffreddato estremamente lentamente nel forno.

Il risultato è un materiale molto morbido e duttile con una microstruttura di perlite grossolana, ideale per parti che subiranno una significativa deformazione plastica.

Ricottura intermedia (ricottura intercritica)

Questa tecnica viene utilizzata per ripristinare la duttilità in una parte incrudita tra le fasi di produzione. A differenza della ricottura completa, il materiale viene riscaldato a una temperatura appena inferiore alla sua temperatura critica inferiore (A1).

Poiché non si verifica alcun cambiamento di fase, è un processo più rapido e meno costoso. Permette alla struttura granulare del materiale di ricristallizzare, alleviando le tensioni dovute alla lavorazione a freddo e preparandolo per ulteriori operazioni di formatura. Viene utilizzata principalmente per acciai a basso tenore di carbonio.

Ricottura di distensione

Questo è un processo a bassa temperatura progettato specificamente per ridurre le tensioni interne con un impatto minimo sulla durezza e sulla struttura del materiale. La parte viene riscaldata a una temperatura ben al di sotto del punto critico inferiore e mantenuta abbastanza a lungo affinché le tensioni residue si rilassino.

Questo è fondamentale per fabbricazioni saldate complesse o componenti lavorati di precisione per garantire che rimangano dimensionalmente stabili e non siano soggetti a cricche da tensocorrosione.

Sferoidizzazione

Questo processo specializzato viene applicato quasi esclusivamente agli acciai ad alto tenore di carbonio per ottenere la massima morbidezza e lavorabilità. Il materiale viene mantenuto per un periodo prolungato (spesso molte ore) a una temperatura appena inferiore al punto critico inferiore.

Questo lungo tempo di mantenimento fa sì che gli strati duri di carburo di ferro (cementite) nella microstruttura si rompano e formino piccoli globuli sferici all'interno della matrice di ferrite morbida. Questa struttura sferoidizzata migliora drasticamente la lavorabilità dell'acciaio prima di un'operazione di indurimento finale.

Comprendere i compromessi e le distinzioni chiave

La scelta di un processo di ricottura implica bilanciare le proprietà desiderate rispetto a tempo, costi e vincoli del materiale.

Ricottura vs. normalizzazione: una differenza critica

La normalizzazione viene spesso discussa insieme alla ricottura ma produce un risultato diverso. Come la ricottura completa, comporta il riscaldamento al di sopra della temperatura critica superiore. Tuttavia, il raffreddamento avviene in aria calma, che è più veloce del raffreddamento in forno.

Questo raffreddamento più rapido crea una struttura granulare più fine e uniforme, risultando in un materiale leggermente più duro e resistente di uno completamente ricotto. La normalizzazione viene spesso scelta quando è richiesta una combinazione di buona duttilità e resistenza moderata.

Il costo del tempo e della temperatura

La ricottura completa e la sferoidizzazione sono i processi più costosi a causa delle alte temperature e dei tempi di ciclo estremamente lunghi, che consumano un tempo di forno e un'energia significativi.

La ricottura intermedia e la ricottura di distensione sono molto più veloci ed economiche perché operano a temperature più basse, rendendole adatte per la produzione ad alto volume dove non è richiesta una completa rammollimento.

La specificità del materiale non è negoziabile

L'efficacia di ogni tecnica dipende fortemente dal contenuto di carbonio del materiale. La ricottura intermedia è ideale per gli acciai a basso tenore di carbonio, mentre la sferoidizzazione è rilevante solo per gli acciai ad alto tenore di carbonio. L'applicazione del processo sbagliato non produrrà i risultati desiderati.

Selezione della tecnica giusta per il tuo obiettivo

La tua scelta deve essere guidata dalle proprietà finali richieste dal tuo componente. Una chiara comprensione del tuo obiettivo ti indirizzerà direttamente al processo corretto.

- Se il tuo obiettivo principale è la massima morbidezza per una severa formatura a freddo: Usa la ricottura completa per acciai a basso o medio tenore di carbonio per ottenere la massima duttilità possibile.

- Se il tuo obiettivo principale è ripristinare la lavorabilità tra le fasi di produzione: Usa la ricottura intermedia come metodo economico per ammorbidire gli acciai a basso tenore di carbonio incruditi.

- Se il tuo obiettivo principale è migliorare la lavorabilità negli acciai ad alto tenore di carbonio: La sferoidizzazione è la tecnica necessaria per preparare il materiale per le operazioni di taglio.

- Se il tuo obiettivo principale è prevenire la distorsione in una parte saldata o lavorata: Applica una ricottura di distensione a bassa temperatura per garantire una stabilità dimensionale a lungo termine.

In definitiva, una precisa comprensione di queste tecniche ti consente di dettare le proprietà finali di un materiale per soddisfare perfettamente i suoi requisiti di servizio.

Tabella riassuntiva:

| Tecnica di ricottura | Obiettivo primario | Ideale per | Caratteristica chiave |

|---|---|---|---|

| Ricottura completa | Massima morbidezza e duttilità | Acciai a basso/medio tenore di carbonio | Riscaldato sopra la temperatura critica, raffreddamento lento in forno |

| Ricottura intermedia | Ripristinare la lavorabilità | Acciai a basso tenore di carbonio (incruditi) | Riscaldato sotto la temperatura critica, ricristallizza i grani |

| Ricottura di distensione | Stabilità dimensionale | Parti saldate/lavorate | Bassa temperatura, allevia le tensioni interne |

| Sferoidizzazione | Migliorare la lavorabilità | Acciai ad alto tenore di carbonio | Lungo tempo di mantenimento per formare carburi sferici |

Pronto a ottenere le proprietà del materiale perfette per la tua applicazione?

Il giusto processo di ricottura è fondamentale per le prestazioni, ma richiede un controllo termico preciso. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per processi di trattamento termico affidabili. La nostra esperienza aiuta laboratori e produttori a garantire la morbidezza, la distensione e la lavorabilità dei materiali con fiducia.

Discutiamo le tue esigenze specifiche. Contatta i nostri esperti oggi stesso per trovare la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile