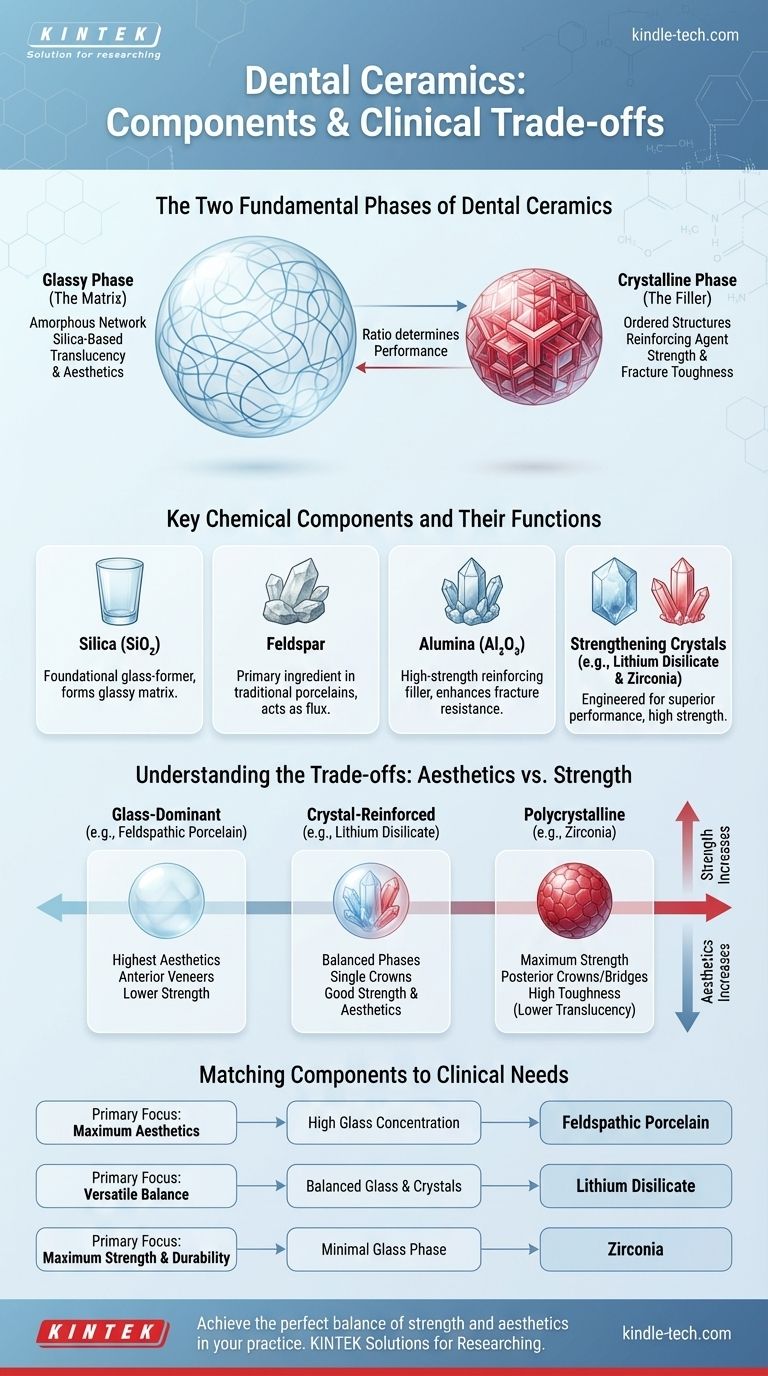

Nella loro essenza, le ceramiche dentali sono materiali compositi ingegnerizzati a partire da due fasi principali: una matrice vetrosa amorfa e un riempitivo cristallino di rinforzo. I componenti chimici specifici, come silice, feldspato, allumina e vari ossidi metallici, sono selezionati e proporzionati con cura per controllare l'equilibrio tra queste due fasi, che alla fine determina la resistenza finale, l'estetica e l'applicazione clinica del materiale.

Il principio essenziale da comprendere è che il rapporto tra vetro e cristalli è il fattore più importante nelle prestazioni di una ceramica dentale. Più vetro si traduce in una traslucenza superiore ma in una minore resistenza, mentre più cristalli conferiscono un'immensa resistenza a scapito dell'estetica.

Le Due Fasi Fondamentali delle Ceramiche Dentali

Ogni ceramica dentale, dalla porcellana tradizionale alla zirconia moderna, può essere compresa esaminando l'interazione tra le sue due fasi strutturali.

La Fase Vetrosa (La Matrice)

La fase vetrosa è una rete amorfa (non cristallina) di atomi, basata principalmente sulla silice. Forma la matrice che tiene insieme l'intera struttura.

Questa matrice vetrosa è responsabile della traslucenza e delle proprietà estetiche della ceramica. La luce passa attraverso questa struttura disordinata più facilmente che attraverso un cristallo denso, imitando l'aspetto dello smalto dentale naturale.

La Fase Cristallina (Il Riempitivo)

Incorporati nella matrice vetrosa ci sono strutture cristalline ordinate. Questi cristalli agiscono come principale agente di rinforzo.

La funzione della fase cristallina è quella di aumentare la resistenza e la tenacità alla frattura. Quando una crepa inizia a formarsi nella matrice vetrosa più debole, il suo percorso viene bloccato o deviato da questi cristalli duri, prevenendo un cedimento catastrofico. Agiscono come l'armatura nel cemento.

Componenti Chimici Chiave e le Loro Funzioni

Le proprietà specifiche di una ceramica sono determinate dai blocchi costitutivi chimici utilizzati per creare le sue fasi vetrosa e cristallina.

Silice (Biossido di Silicio - SiO₂)

La silice è il formante vetroso fondamentale nella maggior parte delle ceramiche dentali. Le sue molecole formano la rete tridimensionale che crea la fase vetrosa.

Feldspato

Il feldspato è un minerale naturale che storicamente è stato l'ingrediente principale nelle porcellane dentali. È una fonte sia di silice che di allumina e agisce come fondente, fondendo a una temperatura più bassa per formare la matrice vetrosa. I cristalli di leucite spesso si formano all'interno della porcellana feldspatica durante il raffreddamento, fornendo rinforzo.

Allumina (Ossido di Alluminio - Al₂O₃)

L'allumina è un ossido ad alta resistenza utilizzato come potente riempitivo di rinforzo. L'aggiunta di cristalli di allumina alla matrice vetrosa migliora significativamente la resistenza alla flessione e la resistenza alla frattura del materiale. In alcuni sistemi, può anche essere utilizzata per formare un nucleo denso e opaco su cui viene stratificata una porcellana più estetica.

Cristalli Rinforzanti (Disilicato di Litio e Zirconia)

Le ceramiche moderne si affidano a cristalli ingegnerizzati per prestazioni superiori. Il disilicato di litio (Li₂Si₂O₅) e il biossido di zirconio (ZrO₂), o zirconia, sono i due esempi più importanti.

Questi non sono semplici riempitivi; formano una parte sostanziale della struttura della ceramica, fornendo una resistenza eccezionalmente elevata che supera di gran lunga i materiali tradizionali.

Ossidi Metallici (I Modificatori e Coloranti)

Vengono aggiunte piccole quantità di vari ossidi metallici per due motivi critici.

In primo luogo, ossidi come l'ossido di potassio e l'ossido di sodio agiscono come fondenti o modificatori del vetro, abbassando il punto di fusione e rendendo il materiale più facile da lavorare.

In secondo luogo, ossidi coloranti come l'ossido di ferro, l'ossido di titanio e l'ossido di cerio vengono aggiunti in tracce per fornire colore, tonalità e opacità. Ciò consente ai tecnici di abbinare con precisione il restauro ai denti naturali del paziente.

Comprendere i Compromessi: Estetica vs. Resistenza

La classificazione delle ceramiche dentali si basa sul rapporto vetro-cristallo, che rappresenta un compromesso clinico fondamentale.

Ceramiche Dominanti il Vetro (es. Porcellana Feldspatica)

Questi materiali hanno un contenuto di vetro molto elevato e un contenuto cristallino relativamente basso.

Questa composizione si traduce nel livello più alto di estetica e traslucenza, rendendoli la scelta ideale per le faccette anteriori dove l'aspetto è fondamentale. La loro minore resistenza li rende inadatti per applicazioni ad alto stress.

Ceramiche Rinforzate con Cristalli (es. Disilicato di Litio)

Questi materiali raggiungono un equilibrio tra le due fasi, contenendo un volume significativo di cristalli di rinforzo (come il disilicato di litio) all'interno di una matrice vetrosa.

Questa composizione bilanciata fornisce sia un'eccellente resistenza che un'ottima estetica. Questa versatilità li rende un materiale di riferimento per una vasta gamma di applicazioni, comprese le corone singole nelle regioni anteriori e posteriori.

Ceramiche Policristalline (es. Zirconia)

Le ceramiche policristalline sono composte quasi interamente da cristalli con poca o nessuna fase vetrosa intermedia.

Questa struttura fornisce la massima resistenza e tenacità alla frattura possibili, rendendo la zirconia il materiale di scelta per corone posteriori e ponti multi-unità che devono resistere a immense forze masticatorie. Storicamente, questa resistenza era accompagnata da un'elevata opacità, ma le formulazioni moderne hanno notevolmente migliorato la loro traslucenza.

Abbinare i Componenti alle Esigenze Cliniche

Comprendere questi componenti ti consente di selezionare il materiale giusto per la situazione clinica giusta in base a proprietà prevedibili.

- Se la tua priorità principale è la massima estetica: Scegli una ceramica con un'alta concentrazione della fase vetrosa, come la porcellana feldspatica.

- Se la tua priorità principale è un equilibrio versatile di resistenza e aspetto: Scegli una vetroceramica con un'alta concentrazione di cristalli di rinforzo, come il disilicato di litio.

- Se la tua priorità principale è la massima resistenza e durata: Scegli una ceramica policristallina con una fase vetrosa minima, come la zirconia.

Comprendendo i blocchi costitutivi delle ceramiche dentali, puoi tradurre in modo prevedibile la scienza dei materiali in risultati clinici di successo e duraturi.

Tabella Riassuntiva:

| Componente | Funzione Principale | Proprietà Chiave |

|---|---|---|

| Silice (SiO₂) | Forma la matrice vetrosa | Traslucenza, Estetica |

| Feldspato | Minerale naturale, agisce come fondente | Base per la porcellana tradizionale |

| Allumina (Al₂O₃) | Riempitivo di rinforzo | Aumenta la resistenza e la resistenza alla frattura |

| Disilicato di Litio / Zirconia | Cristalli di rinforzo ingegnerizzati | Alta resistenza per corone e ponti |

| Ossidi Metallici | Modificatori e coloranti | Controlla tonalità, opacità e punto di fusione |

Ottieni il perfetto equilibrio tra resistenza ed estetica nel tuo studio.

La ceramica dentale giusta è fondamentale per un restauro di successo e duraturo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le esigenze precise dei laboratori odontotecnici. Sia che tu stia lavorando con porcellana feldspatica per la massima estetica o con zirconia ad alta resistenza per ponti durevoli, disporre di materiali e attrezzature affidabili è la base dell'eccellenza.

Lascia che ti aiutiamo ad attrezzare il tuo laboratorio per il successo. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici