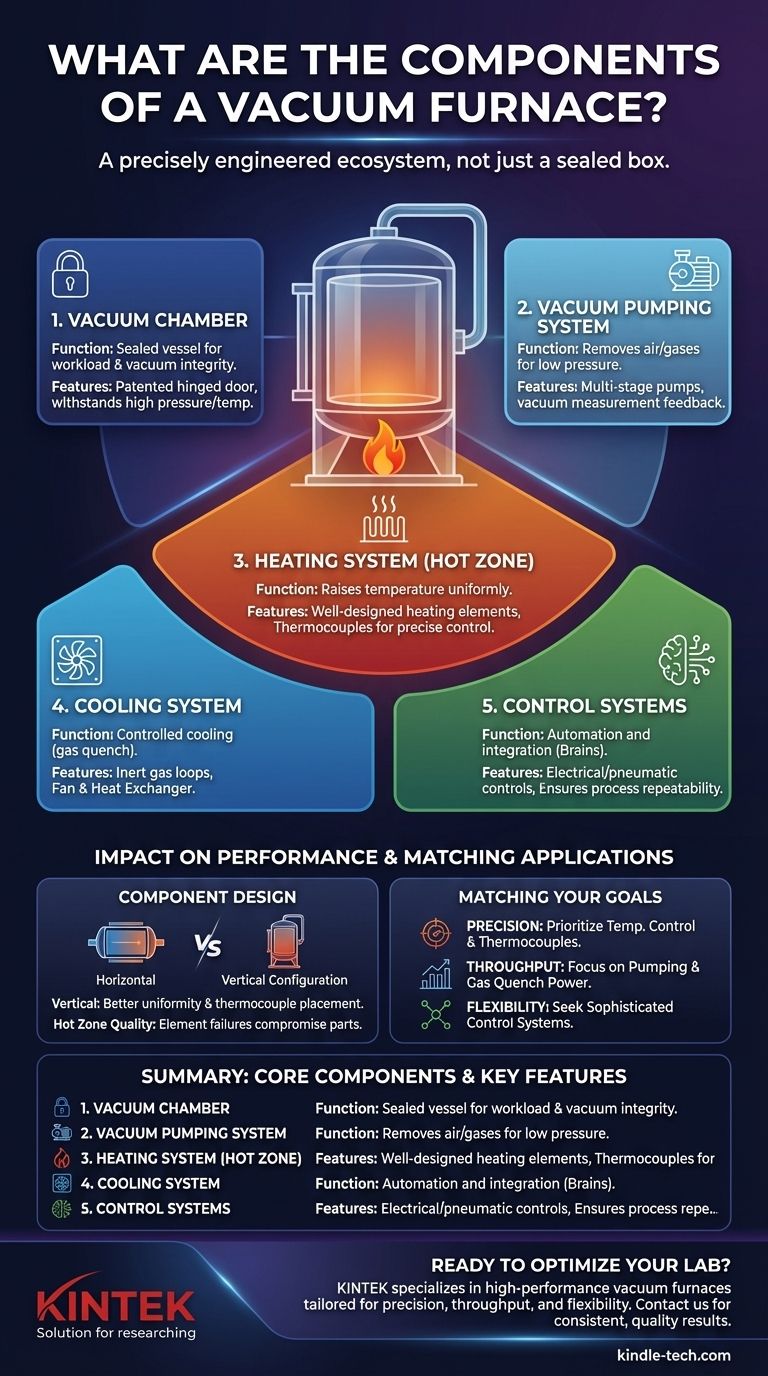

Un forno a vuoto è un insieme integrato di sistemi sofisticati che lavorano all'unisono. I suoi componenti principali sono la camera a vuoto, il sistema di pompaggio e misurazione del vuoto, il sistema di riscaldamento e controllo della temperatura e il sistema di raffreddamento. Tutti questi sono governati da sistemi di controllo elettrici e pneumatici per creare un ambiente altamente controllato per il trattamento termico dei materiali.

Un forno a vuoto non è solo una scatola sigillata che si riscalda. È un ecosistema progettato con precisione in cui ogni componente, dalla camera al circuito di raffreddamento, svolge un ruolo fondamentale nel controllo dell'atmosfera e del ciclo termico per ottenere proprietà specifiche del materiale.

I sistemi principali di un forno a vuoto

Comprendere un forno a vuoto richiede di considerarlo come una raccolta di sistemi distinti ma interconnessi. Ognuno deve svolgere la propria funzione in modo impeccabile affinché l'intero processo abbia successo.

La camera a vuoto

La camera a vuoto è il cuore fisico del forno. È il recipiente sigillato che contiene il carico di lavoro e mantiene l'integrità dell'ambiente sottovuoto.

Le camere sono costruite per resistere a un'immensa pressione atmosferica esterna e a temperature interne estreme. Spesso sono dotate di una porta incernierata brevettata per facilitare il carico e di un design che ottimizza il flusso dei gas durante la fase di raffreddamento.

Il sistema di pompaggio del vuoto

Questo sistema è ciò che conferisce il "vuoto" al forno a vuoto. Il suo compito è rimuovere aria e altri gas dalla camera per creare l'ambiente a bassa pressione necessario.

Si tratta tipicamente di un sistema a più stadi, che utilizza diversi tipi di pompe per ridurre in modo efficiente la pressione dai livelli atmosferici fino al livello di vuoto richiesto per il processo metallurgico specifico. Un sistema di misurazione del vuoto fornisce un feedback costante per garantire che venga mantenuta la pressione corretta.

Il sistema di riscaldamento e controllo della temperatura

Questa è la componente del "forno", spesso indicata come zona calda. È responsabile dell'aumento della temperatura del carico di lavoro secondo un profilo preciso.

Gli elementi chiave includono gli elementi riscaldanti, che devono essere ben progettati e installati per garantire l'uniformità della temperatura. Il controllo della temperatura è gestito da sensori, più comunemente termocoppie, posizionati strategicamente per misurare accuratamente la temperatura del carico di lavoro. La configurazione del forno (ad esempio, verticale) può facilitare il posizionamento di questi sensori.

Il sistema di raffreddamento

Una volta completato il ciclo di riscaldamento, il carico di lavoro deve essere raffreddato a una velocità controllata. Il sistema di raffreddamento gestisce questa fase critica, spesso utilizzando uno spegnimento a gas ad alta pressione.

Ciò comporta tipicamente circuiti di raffreddamento a gas inerte. Una potente ventola fa circolare un gas inerte come azoto o argon attraverso la camera e su uno scambiatore di calore per raffreddare rapidamente e uniformemente il materiale, bloccando le proprietà metallurgiche desiderate.

I sistemi di controllo

I sistemi di controllo elettrici e pneumatici sono il cervello e il sistema nervoso del forno. Integrano e automatizzano il funzionamento di tutti gli altri componenti.

Questi sistemi gestiscono tutto, dall'attivazione della pompa al controllo delle valvole, fino all'esecuzione dei profili di riscaldamento e raffreddamento con elevata precisione. Ciò garantisce la ripetibilità del processo e un funzionamento sicuro.

Progettazione dei componenti e impatto sulle prestazioni

La qualità dei singoli componenti ha un impatto diretto e significativo sulle prestazioni complessive del forno, sull'affidabilità e sulla qualità finale del prodotto trattato.

Il ruolo critico della zona calda

Gli elementi riscaldanti mal progettati o installati sono una fonte primaria di guasti. Possono portare a un riscaldamento non uniforme, che compromette l'integrità delle parti trattate termicamente e può danneggiare altri componenti critici della zona calda nel tempo.

Configurazione orizzontale rispetto a quella verticale

L'orientamento fisico del forno influenza le sue caratteristiche operative. I forni orizzontali sono spesso apprezzati per il loro design compatto e la facilità di carico.

I forni verticali, d'altra parte, possono offrire una migliore uniformità della temperatura per determinate forme di carico e rendere più facile posizionare le termocoppie in aree difficili da raggiungere, garantendo un controllo del processo più accurato.

L'importanza dell'integrazione di sistema

Un forno a vuoto ad alte prestazioni è più della somma delle sue parti. La vera efficienza e ripetibilità derivano da quanto bene i sistemi di vuoto, riscaldamento e raffreddamento sono integrati e controllati, consentendo cicli rapidi e risultati precisi.

Abbinare i componenti alla tua applicazione

Quando si valuta un forno a vuoto, considerare come i suoi sistemi si allineano con i vostri obiettivi operativi principali.

- Se la vostra attenzione principale è la precisione e la ripetibilità del processo: la qualità del sistema di controllo della temperatura, inclusi il numero e il posizionamento delle termocoppie, è fondamentale.

- Se la vostra attenzione principale è l'elevata produttività: prestate molta attenzione all'efficienza del sistema di pompaggio del vuoto e alla potenza del sistema di raffreddamento a spegnimento di gas, poiché questi determinano i tempi di ciclo.

- Se la vostra attenzione principale è la flessibilità operativa: cercate un forno con sistemi di controllo sofisticati che consentano una facile programmazione di ricette di trattamento termico complesse per una varietà di materiali.

In definitiva, comprendere come ogni sistema contribuisce al tutto vi consente di selezionare e utilizzare un forno che fornisca risultati coerenti e di alta qualità.

Tabella riassuntiva:

| Componente | Funzione principale | Caratteristiche principali |

|---|---|---|

| Camera a vuoto | Recipiente sigillato per il carico di lavoro | Porta incernierata, resiste ad alta pressione/temperatura |

| Sistema di pompaggio del vuoto | Crea un ambiente a bassa pressione | Pompe a più stadi, misurazione del vuoto |

| Sistema di riscaldamento | Aumenta la temperatura in modo uniforme | Elementi riscaldanti, termocoppie, controllo preciso |

| Sistema di raffreddamento | Raffreddamento controllato dopo il riscaldamento | Spegnimento a gas inerte, scambiatore di calore, circolazione della ventola |

| Sistemi di controllo | Automazione e integrazione | Controlli elettrici/pneumatici, ripetibilità del processo |

Pronti a ottimizzare la lavorazione termica del vostro laboratorio con un forno a vuoto di precisione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a vuoto personalizzati per le vostre esigenze specifiche, sia per la precisione del processo, l'elevata produttività o la flessibilità operativa. I nostri sistemi garantiscono un controllo superiore della temperatura, un raffreddamento rapido e un'integrazione affidabile per risultati coerenti e di alta qualità. Contattateci oggi stesso per discutere come KINTEK può migliorare le capacità del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master