I forni per trattamenti termici sono classificati principalmente in base alla loro fonte di calore, all'intervallo di temperatura operativa e allo specifico processo metallurgico che sono progettati per eseguire. Queste classificazioni non si escludono a vicenda; un singolo forno è spesso descritto utilizzando una combinazione di questi fattori per definirne le capacità e l'uso previsto.

Il metodo utilizzato per classificare un forno per trattamenti termici riflette direttamente i requisiti fondamentali del compito metallurgico che deve svolgere. Comprendere queste categorie è essenziale per abbinare l'attrezzatura giusta alle proprietà del materiale desiderate e all'efficienza del processo.

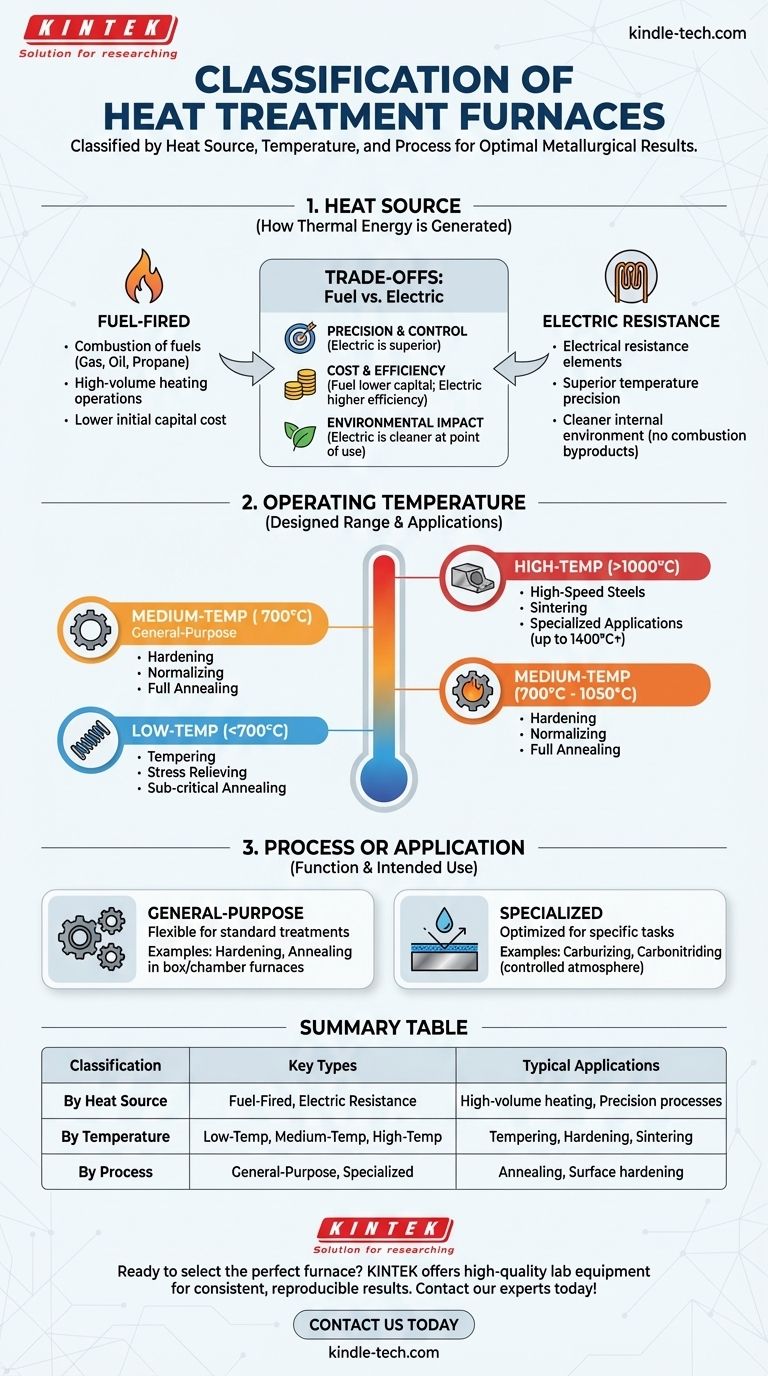

Classificazione per Fonte di Calore

La distinzione più fondamentale tra i forni è come generano energia termica. Questa scelta influisce sul controllo della temperatura, sui costi operativi e sull'atmosfera interna del forno.

Forni a Combustione

Questi forni generano calore attraverso la combustione di combustibili come gas naturale, petrolio o propano. Sono spesso utilizzati per operazioni di riscaldamento su larga scala dove è richiesto un elevato apporto di calore.

Forni a Resistenza Elettrica

Questi forni utilizzano elementi a resistenza elettrica per generare calore. Offrono un controllo della temperatura più preciso e un ambiente interno più pulito, poiché non ci sono sottoprodotti della combustione.

Classificazione per Temperatura Operativa

La costruzione e l'isolamento di un forno sono progettati per un intervallo di temperatura specifico, che è direttamente correlato ai tipi di processi di trattamento termico che può gestire.

Forni a Bassa Temperatura (<650°C - 700°C)

Questo intervallo è utilizzato per processi che avvengono al di sotto della temperatura critica di trasformazione dell'acciaio. Le applicazioni comuni includono tempra, distensione e ricottura subcritica.

Forni a Media Temperatura (650°C - 1050°C)

Spesso considerati forni per uso generale, questo è l'intervallo più comune. Copre trattamenti termici critici come tempra, normalizzazione e ricottura completa per la maggior parte degli acciai al carbonio e legati.

Forni ad Alta Temperatura (>1000°C)

Questi forni sono costruiti con materiali refrattari specializzati per gestire il calore estremo. Sono necessari per il trattamento di acciai rapidi, la sinterizzazione di metalli in polvere e altre applicazioni specializzate che richiedono temperature fino a 1400°C o superiori.

Classificazione per Processo o Applicazione

I forni sono spesso progettati e denominati per lo specifico processo metallurgico per il quale sono ottimizzati. Questa classificazione si riferisce direttamente alla funzione del forno.

Forni per Uso Generale

Questi sono tipicamente forni a cassa o a camera progettati per un'ampia varietà di trattamenti standard come tempra e ricottura, offrendo flessibilità per diversi lavori.

Forni Specializzati

Molti forni sono costruiti per un compito specifico. Ad esempio, i forni per carburazione o carbonitrurazione sono progettati per operare con atmosfere controllate ricche di carbonio per modificare la chimica superficiale dei componenti in acciaio.

Comprendere i Compromessi: Combustibile vs. Elettrico

Scegliere tra un forno a combustibile e un forno elettrico implica una chiara serie di compromessi che influenzano sia le prestazioni che i costi.

Precisione e Controllo

I forni elettrici offrono uniformità e precisione della temperatura superiori. L'assenza di combustione consente un'atmosfera interna più stabile e facilmente controllabile, il che è fondamentale per processi sensibili.

Costo ed Efficienza

I forni a combustibile hanno spesso un costo iniziale inferiore e possono essere più economici da gestire in regioni con prezzi del combustibile bassi. Tuttavia, i forni elettrici possono essere più efficienti dal punto di vista energetico poiché una maggiore quantità dell'energia immessa viene convertita direttamente in calore utilizzabile.

Impatto Ambientale

I forni elettrici non producono emissioni locali, rendendoli un'opzione più pulita nel punto di utilizzo. Al contrario, i forni a combustibile rilasciano sottoprodotti della combustione che devono essere gestiti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno appropriato richiede l'allineamento della sua classificazione con il tuo specifico obiettivo metallurgico.

- Se il tuo obiettivo principale è la precisione del processo e un'atmosfera controllata: Un forno a resistenza elettrica è la scelta superiore.

- Se il tuo obiettivo principale è il riscaldamento ad alto volume per trattamenti generici: Un forno a combustibile a media temperatura può essere la soluzione più economica.

- Se stai eseguendo un trattamento superficiale specializzato come la carburazione: Devi selezionare un forno esplicitamente progettato e classificato per quel processo.

Comprendere queste classificazioni ti consente di selezionare lo strumento preciso necessario per ottenere proprietà del materiale coerenti e riproducibili.

Tabella riassuntiva:

| Classificazione | Tipi Chiave | Applicazioni Tipiche |

|---|---|---|

| Per Fonte di Calore | A Combustibile, A Resistenza Elettrica | Riscaldamento ad alto volume, Processi di precisione |

| Per Temperatura | Bassa Temp (<700°C), Media Temp (700-1050°C), Alta Temp (>1000°C) | Tempra, Indurimento, Sinterizzazione |

| Per Processo | Uso Generale, Specializzato (es. Carburazione) | Ricottura, Indurimento superficiale |

Pronto a selezionare il forno per trattamenti termici perfetto per il tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per i tuoi specifici processi metallurgici. Che tu abbia bisogno della precisione di un forno elettrico o dell'economicità di un sistema a combustibile, i nostri esperti ti aiuteranno a ottenere risultati coerenti e riproducibili. Contattaci oggi per discutere le tue esigenze e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace