In sintesi, il trattamento termico è un processo altamente controllato di riscaldamento e raffreddamento dei metalli per alterarne intenzionalmente la struttura cristallina interna. Le categorie primarie non sono solo un elenco di tecniche, ma sono meglio comprese in base al loro risultato desiderato: rendere un metallo più morbido e lavorabile (ricottura), renderlo più duro e resistente all'usura (tempra), o affinarne le proprietà per uno scopo specifico (rinvenimento). Processi come la tempra non sono una categoria, ma un passaggio critico all'interno del processo di indurimento.

Il trattamento termico riguarda fondamentalmente la manipolazione della microstruttura di un metallo. Gestendo attentamente temperatura e tempo, è possibile regolare con precisione le proprietà fisiche come durezza, tenacità e duttilità per soddisfare un requisito ingegneristico specifico.

L'obiettivo dell'addolcimento: migliorare la lavorabilità

L'obiettivo primario dei trattamenti di addolcimento è alleviare le sollecitazioni, aumentare la duttilità e rendere il materiale più facile da lavorare o formare.

Cos'è la ricottura?

La ricottura produce un metallo nel suo stato più morbido e duttile. Il processo prevede il riscaldamento del materiale a una temperatura specifica, il mantenimento a quella temperatura e quindi il raffreddamento molto lento, spesso lasciandolo raffreddare nel forno.

Questo raffreddamento lento consente alla struttura interna dei grani del metallo di riformarsi in uno stato uniforme e privo di sollecitazioni, massimizzando la sua morbidezza e lavorabilità.

Lo scopo della distensione

La distensione è un processo a bassa temperatura utilizzato per ridurre le sollecitazioni interne che si sono accumulate durante i processi di fabbricazione come saldatura, lavorazione meccanica o formatura a freddo.

Queste sollecitazioni possono portare a distorsioni o crepe nel tempo. La distensione riscalda il pezzo abbastanza da rilassare queste sollecitazioni senza alterarne significativamente la durezza complessiva o le proprietà meccaniche.

L'obiettivo dell'indurimento: creare resistenza

I processi di indurimento sono progettati per aumentare la resistenza di un materiale e la sua resistenza all'usura e all'abrasione. Ciò si ottiene creando una microstruttura molto dura.

Il ciclo di tempra e indurimento

L'indurimento prevede il riscaldamento di un metallo (tipicamente acciaio) a una temperatura elevata per trasformarne la struttura cristallina e quindi il raffreddamento con estrema rapidità.

Questo raffreddamento rapido, noto come tempra, è ciò che "congela" la struttura dura in posizione. La tempra non è una categoria di trattamento termico in sé, ma il passaggio critico di raffreddamento che consente l'indurimento.

Diversi mezzi di tempra (acqua, olio, salamoia o aria forzata) forniscono diverse velocità di raffreddamento, che vengono scelte in base al tipo di acciaio e alla geometria del pezzo per evitare crepe.

Cementazione vs. Tempra completa

La tempra completa mira a ottenere una durezza costante in tutta la sezione trasversale di un pezzo.

La cementazione, al contrario, crea uno strato esterno molto duro e resistente all'usura (la "cassa") lasciando il nucleo interno tenace e duttile. Questo è l'ideale per parti come gli ingranaggi che necessitano di una superficie durevole ma devono anche resistere a urti e impatti senza frantumarsi.

Affinamento delle proprietà dopo l'indurimento

Un pezzo completamente indurito è spesso troppo fragile per un uso pratico. Vengono utilizzati trattamenti successivi per affinarne le proprietà, scambiando un po' di durezza con un cruciale aumento della tenacità.

Perché il rinvenimento segue l'indurimento

Il rinvenimento è un trattamento termico secondario, a bassa temperatura, eseguito immediatamente dopo che un pezzo è stato indurito e temprato.

Riduce leggermente l'estrema durezza ma, cosa più importante, allevia le sollecitazioni interne e aumenta significativamente la tenacità del materiale, che è la sua capacità di assorbire energia e resistere alla frattura. La durezza finale è controllata dalla temperatura di rinvenimento.

Normalizzazione per una struttura uniforme

La normalizzazione è simile alla ricottura ma utilizza una velocità di raffreddamento più rapida, tipicamente lasciando raffreddare il pezzo in aria calma.

Questo processo affina la struttura dei grani, rendendola più uniforme. Il risultato è un metallo più resistente e duro di un pezzo ricotto ma meno fragile di uno completamente indurito, fornendo un materiale prevedibile e consistente per successive lavorazioni meccaniche o trattamenti termici.

Comprendere i compromessi

La scelta di un trattamento termico è sempre un esercizio di bilanciamento di proprietà contrastanti. Non esiste un unico processo "migliore", ma solo quello più appropriato per l'applicazione.

Il dilemma durezza vs. tenacità

Questo è il compromesso più fondamentale nel trattamento termico. All'aumentare della durezza di un materiale, si diminuiscono quasi sempre la sua tenacità e duttilità, rendendolo più fragile.

Una lima deve essere estremamente dura per tagliare altri metalli, quindi è resa fragile. Una trave in acciaio strutturale per un edificio deve essere tenace per resistere alla frattura, quindi la sua durezza è molto inferiore.

Il rischio di distorsione e fessurazione

I rapidi cambiamenti di temperatura coinvolti nel trattamento termico, specialmente la tempra, inducono significative sollecitazioni interne. Se non gestito correttamente, ciò può causare la deformazione, la distorsione o persino la fessurazione dei pezzi durante il processo.

Un controllo di processo adeguato, la selezione dei materiali e la progettazione dei pezzi sono fondamentali per ridurre al minimo questi rischi.

Scegliere il trattamento giusto per il tuo obiettivo

La tua scelta deve essere guidata dai requisiti di prestazione finali del componente.

- Se il tuo obiettivo principale è la massima lavorabilità e formabilità: la ricottura è il processo ideale per rendere il metallo il più morbido e duttile possibile.

- Se il tuo obiettivo principale è l'elevata resistenza all'usura e la forza: un processo di indurimento (come la tempra completa o la cementazione) seguito da rinvenimento è la strada corretta.

- Se il tuo obiettivo principale è ridurre le sollecitazioni di fabbricazione per prevenire future deformazioni: la distensione è la soluzione mirata che non altererà significativamente le proprietà fondamentali del materiale.

- Se il tuo obiettivo principale è creare una microstruttura uniforme e raffinata per prestazioni prevedibili: la normalizzazione fornisce una base coerente per l'uso finale o per un successivo ciclo di indurimento.

In definitiva, la selezione del trattamento termico corretto richiede una chiara comprensione delle proprietà finali che il tuo componente deve raggiungere.

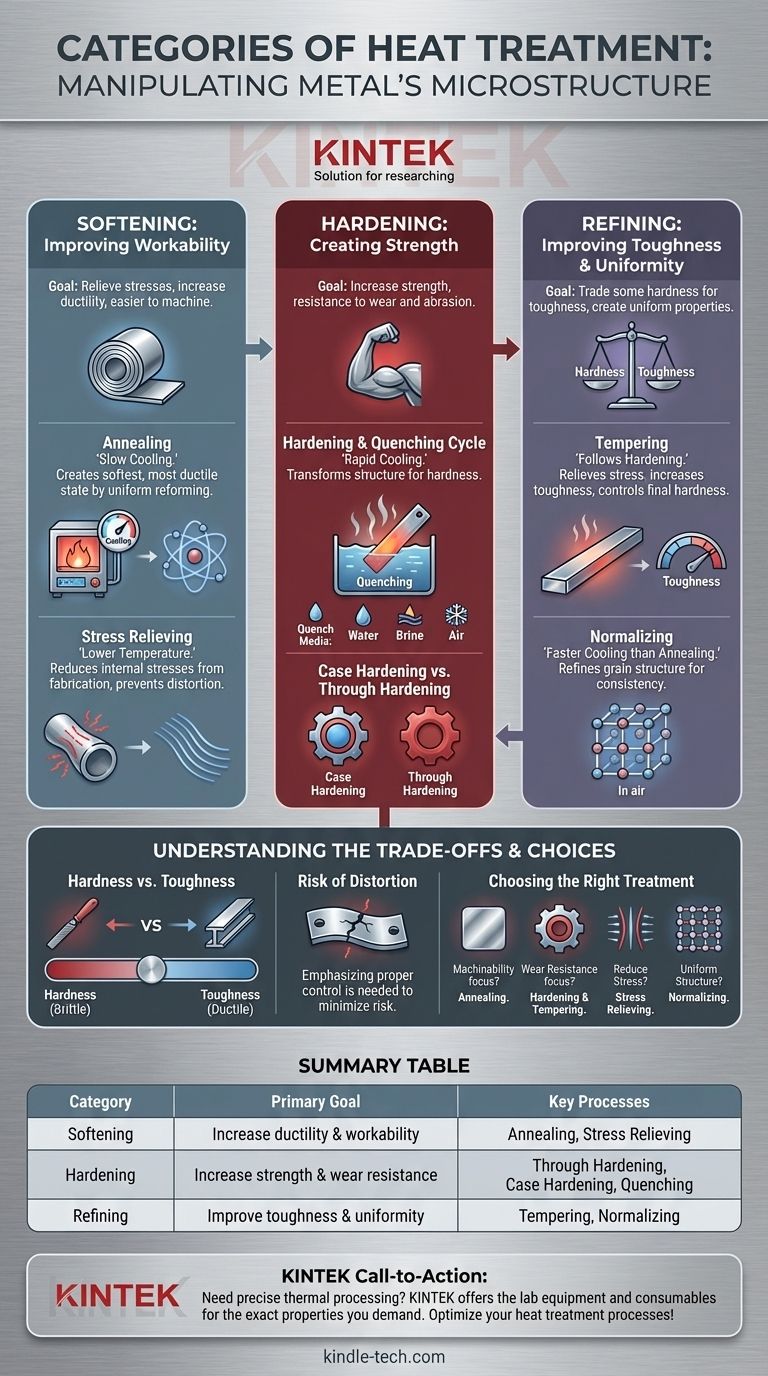

Tabella riassuntiva:

| Categoria | Obiettivo primario | Processi chiave |

|---|---|---|

| Addolcimento | Aumentare duttilità e lavorabilità | Ricottura, Distensione |

| Indurimento | Aumentare resistenza e resistenza all'usura | Tempra completa, Cementazione, Tempra |

| Affinamento | Migliorare tenacità e uniformità | Rinvenimento, Normalizzazione |

Devi specificare il trattamento termico perfetto per i tuoi materiali? KINTEK è specializzata nelle attrezzature e nei materiali di consumo da laboratorio necessari per una precisa lavorazione termica. La nostra esperienza garantisce che tu raggiunga l'esatta durezza, tenacità e durata che il tuo progetto richiede. Contatta i nostri esperti oggi stesso per ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è lo scopo del forno a muffola? Ottenere una lavorazione ad alta temperatura priva di contaminanti

- Qual è l'importanza del processo di fusione? Padroneggiare le basi della produzione di metalli

- Quale temperatura è necessaria per la fusione dei metalli? Ottieni fusioni perfette con il giusto surriscaldamento

- Il metallo si espande quando viene riscaldato o raffreddato? La scienza della dilatazione termica spiegata

- Qual è la differenza tra un forno a muffola e un incubatore? Scegli lo strumento giusto per il tuo laboratorio