Una zona calda adatta è il cuore funzionale di qualsiasi forno ad alta temperatura, e il suo design ha un profondo impatto sul successo operativo. Scegliere quella giusta migliora direttamente la qualità e la coerenza del tuo processo produttivo attraverso una superiore uniformità della temperatura, estende la vita utile del forno e riduce significativamente i costi di manutenzione e operativi a lungo termine.

L'efficacia di un forno non riguarda solo il raggiungimento di alte temperature; riguarda quanto efficientemente e costantemente eroga quel calore. Una zona calda ben progettata ottiene questo minimizzando il proprio assorbimento energetico e massimizzando la stabilità termica, incidendo direttamente sia sulla qualità del prodotto che sul costo totale di proprietà.

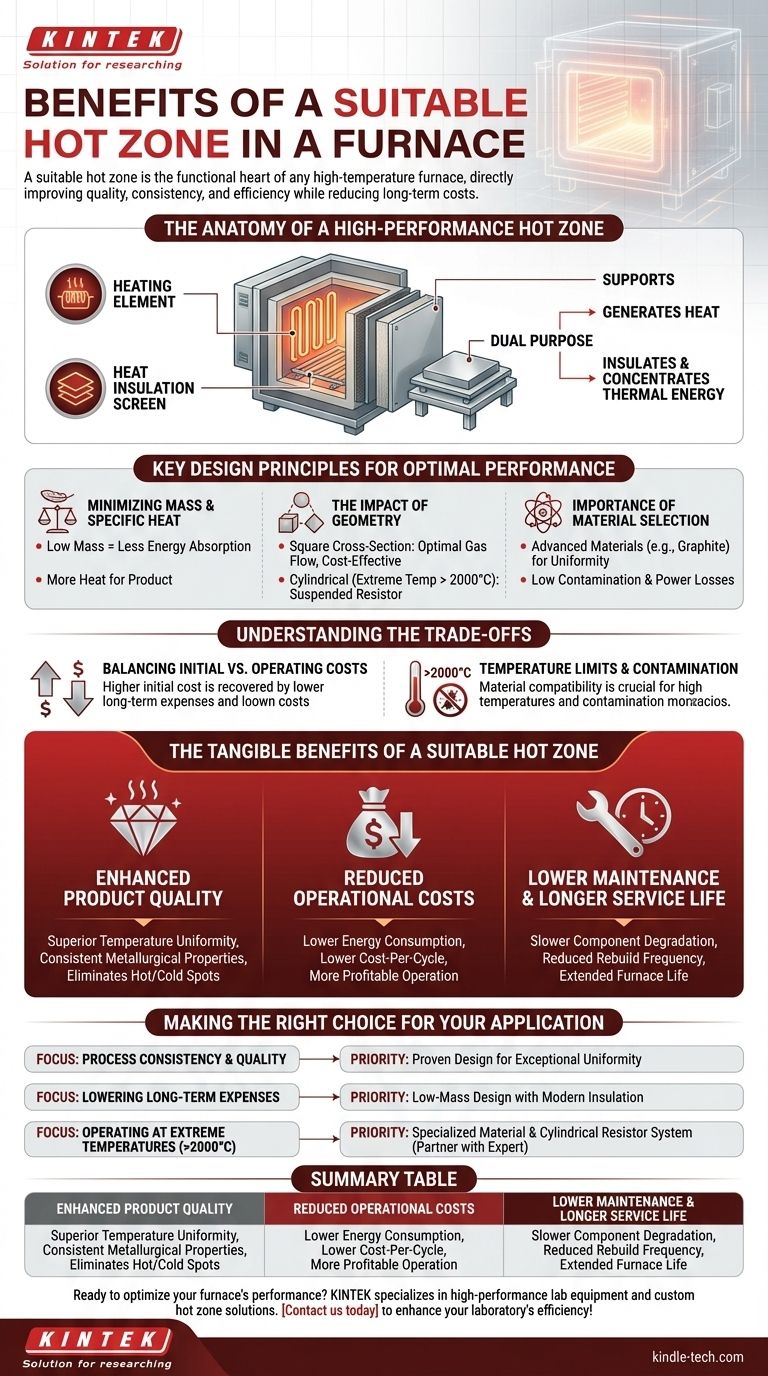

L'anatomia di una zona calda ad alte prestazioni

Una zona calda è l'assemblaggio interno principale in cui avviene il riscaldamento del carico di lavoro. Comprendere i suoi componenti e il suo scopo è fondamentale per apprezzarne l'importanza.

Componenti principali

La zona calda è un sistema ingegnerizzato composto principalmente da un elemento riscaldante, uno schermo isolante termico (o pacco) e supporti per sostenere il prodotto in lavorazione.

Lo scopo centrale: riscaldare e isolare

Questo sistema ha un duplice ruolo critico. Il suo primo compito è generare calore e il suo secondo, ugualmente importante, è isolare quell'energia termica, concentrandola sul carico di lavoro e prevenendone la dispersione verso le parti più fredde del forno.

Principi di progettazione chiave per prestazioni ottimali

La "adeguatezza" di una zona calda si riduce a specifici principi di progettazione che ne governano l'efficienza e l'efficacia. Queste scelte determinano quanto bene il forno si comporta in una determinata applicazione.

Minimizzare massa e calore specifico

Una zona calda ideale dovrebbe essere progettata con bassa massa e basso calore specifico. Questo è un principio fondamentale per l'efficienza energetica.

Meno massa significa meno energia sprecata nel riscaldare i componenti del forno stessi, consentendo a una maggiore energia termica di essere assorbita dal carico di prodotto effettivo.

L'impatto della geometria

La forma fisica della zona calda influenza sia le prestazioni che i costi. Una sezione trasversale quadrata è spesso preferita in quanto favorisce un flusso di gas ottimale ed è più conveniente rispetto al suo volume utile.

Per temperature estremamente elevate, tipicamente superiori a 2000°C, le opzioni diventano più limitate, richiedendo spesso un design con resistore cilindrico sospeso.

L'importanza della selezione dei materiali

La scelta dei materiali corretti è fondamentale per le prestazioni. I primi design dei forni erano spesso interamente metallici, ma le moderne zone calde utilizzano comunemente materiali avanzati come la grafite per l'isolamento e i componenti.

I materiali giusti assicurano che il forno possa mantenere temperature uniformi, operare con bassa contaminazione e minimizzare le perdite di potenza, specialmente a temperature molto elevate.

Comprendere i compromessi

Selezionare una zona calda non significa solo scegliere l'opzione più avanzata; si tratta di adattare la tecnologia all'applicazione e al budget.

Bilanciare costi iniziali e operativi

Una zona calda ingegnerizzata con componenti a bassa massa e isolamento superiore potrebbe avere un prezzo di acquisto iniziale più elevato.

Tuttavia, questo investimento iniziale viene spesso recuperato attraverso costi operativi a lungo termine significativamente inferiori grazie al ridotto consumo energetico e a cicli di manutenzione meno frequenti.

I limiti di temperatura definiscono le tue opzioni

La temperatura operativa richiesta è il fattore più importante che determina le tue scelte di progettazione. Man mano che si spinge verso intervalli di temperatura più elevati, l'elenco di materiali validi e geometrie collaudate si riduce considerevolmente.

Controllo della contaminazione e dell'atmosfera

I materiali utilizzati nella zona calda interagiscono direttamente con l'atmosfera del forno. Un materiale inadeguato può degassare o reagire con il processo, portando alla contaminazione del prodotto e a risultati incoerenti. Ciò rende la compatibilità dei materiali un fattore non negoziabile.

I vantaggi tangibili di una zona calda adatta

Quando questi principi di progettazione vengono applicati correttamente al tuo processo specifico, i vantaggi sono chiari e misurabili.

Qualità del prodotto migliorata

Il vantaggio più grande è la superiore uniformità della temperatura. Una zona calda ben ingegnerizzata distribuisce il calore uniformemente sul carico di lavoro, garantendo proprietà metallurgiche coerenti ed eliminando punti caldi o freddi che rovinano i prodotti.

Costi operativi ridotti

Minimizzando l'assorbimento di energia e prevenendo la perdita di calore, una zona calda adatta riduce direttamente il consumo di elettricità. Ciò si traduce in un costo per ciclo inferiore e un'operazione più redditizia.

Minore manutenzione e maggiore durata di servizio

L'utilizzo dei materiali giusti per la temperatura e l'atmosfera significa che i componenti della zona calda si degradano molto più lentamente. Ciò riduce la frequenza di costose ricostruzioni ed estende la durata complessiva del forno.

Fare la scelta giusta per la tua applicazione

Selezionare la zona calda ottimale richiede di allineare il suo design con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è la coerenza del processo e la qualità del prodotto: Dai priorità a un design comprovato per fornire un'eccezionale uniformità di temperatura per il tuo carico specifico e intervallo di temperatura.

- Se il tuo obiettivo principale è ridurre le spese operative a lungo termine: Concentrati su un design a bassa massa con materiali isolanti moderni per ridurre al minimo il consumo energetico nel corso della vita del forno.

- Se il tuo obiettivo principale è operare a temperature estreme (sopra i 2000°C): Le tue scelte sono specializzate; collabora con un esperto per configurare il sistema appropriato di materiali e resistori cilindrici per le tue esigenze.

In definitiva, selezionare la zona calda giusta è un investimento diretto nell'efficienza, nell'affidabilità e nella qualità dell'intera operazione di trattamento termico.

Tabella riassuntiva:

| Vantaggio | Impatto chiave |

|---|---|

| Qualità del prodotto migliorata | La superiore uniformità della temperatura garantisce proprietà metallurgiche coerenti. |

| Costi operativi ridotti | Minore consumo energetico e costo per ciclo. |

| Maggiore durata di servizio | Il più lento degrado dei componenti riduce la frequenza della manutenzione. |

Pronto a ottimizzare le prestazioni del tuo forno? KINTEK è specializzata in apparecchiature di laboratorio e consumabili ad alte prestazioni, comprese soluzioni personalizzate per zone calde su misura per le tue esigenze di trattamento termico. La nostra competenza garantisce che il tuo forno offra qualità costante, efficienza energetica e affidabilità a lungo termine. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo da Laboratorio Multizona

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.