Nella sua essenza, la sinterizzazione è un processo di produzione che trasforma una polvere in una massa solida utilizzando il calore, ottenendo materiali con resistenza, densità e conduttività superiori. I vantaggi principali includono la capacità di creare pezzi altamente uniformi e quasi a forma finale con proprietà ingegnerizzate, specialmente per materiali con punti di fusione estremamente elevati che sono difficili da lavorare con altri mezzi.

Il vantaggio fondamentale della sinterizzazione è il controllo preciso che offre sulla microstruttura finale di un materiale. Permette di ingegnerizzare proprietà specifiche come densità, resistenza e conduttività partendo dalla polvere, un livello di controllo che i processi di fusione e colata spesso non possono eguagliare.

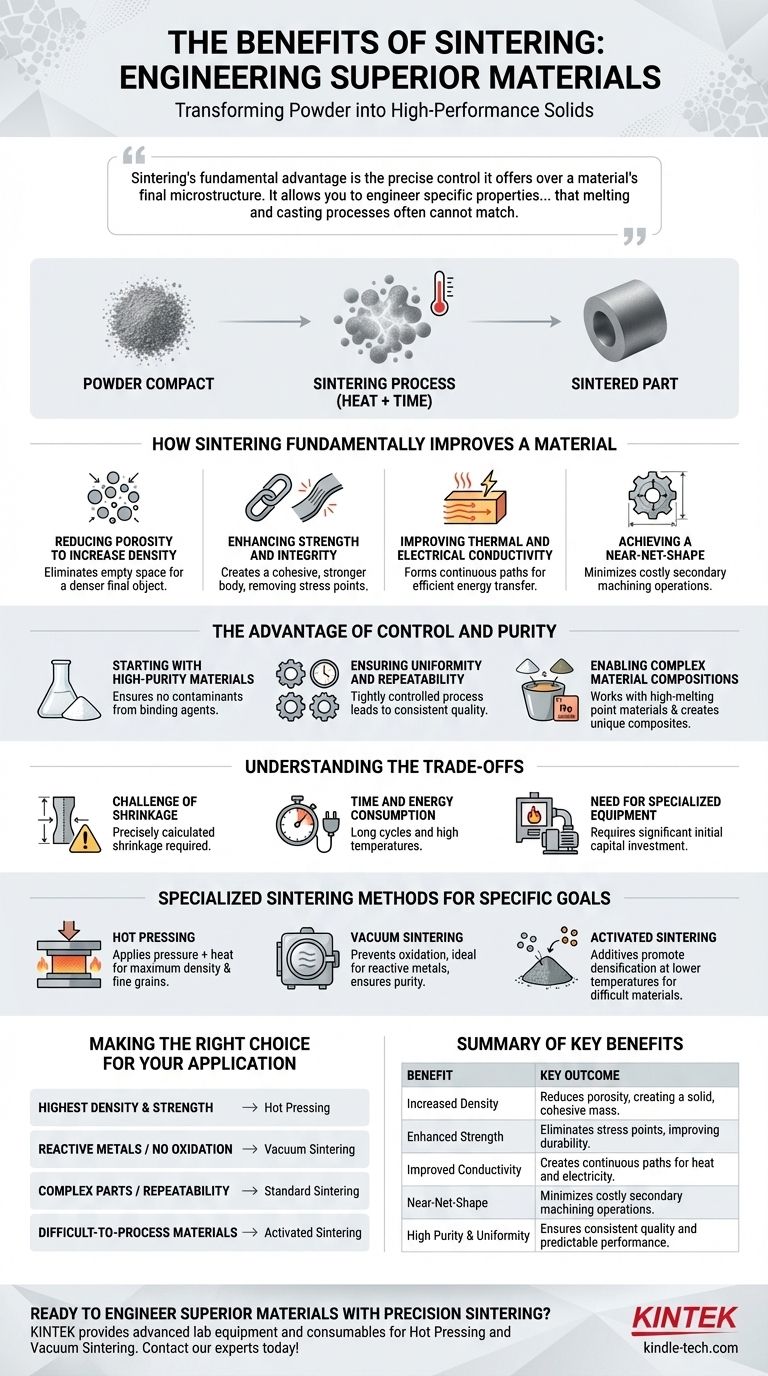

Come la Sinterizzazione Migliora Fondamentalmente un Materiale

La sinterizzazione non consiste semplicemente nel riscaldare una polvere; è un processo di diffusione atomica che modifica fondamentalmente la struttura interna del materiale e, di conseguenza, le sue caratteristiche prestazionali.

Riduzione della Porosità per Aumentare la Densità

L'effetto più immediato della sinterizzazione è la riduzione dello spazio vuoto, o porosità, tra le particelle di polvere iniziali. Man mano che le particelle si fondono, i vuoti tra di esse si restringono e si chiudono, portando a un oggetto finale più denso.

Miglioramento della Resistenza e dell'Integrità

Un risultato diretto dell'aumento della densità è il miglioramento della resistenza meccanica. Eliminando i pori che agiscono come punti di stress microscopici, la sinterizzazione crea un corpo solido e coeso che è significativamente più resistente e durevole del compatto di polvere iniziale.

Miglioramento della Conduttività Termica ed Elettrica

I pori e i confini laschi tra le particelle agiscono come barriere al flusso di calore ed elettricità. La sinterizzazione crea legami solidi e continui tra le particelle, formando un percorso ininterrotto che migliora drasticamente sia la conduttività termica che quella elettrica.

Raggiungimento della Forma Quasi Finale (Near-Net-Shape)

La sinterizzazione consente la creazione di oggetti complessi che sono molto vicini alle loro dimensioni finali desiderate. Questa capacità di forma quasi finale riduce al minimo la necessità di costose e dispendiose operazioni di lavorazione secondaria.

Il Vantaggio del Controllo e della Purezza

Oltre ai miglioramenti fisici, la sinterizzazione offre un livello di controllo del processo senza pari, fondamentale per le applicazioni ad alte prestazioni.

Partire da Materiali ad Alta Purezza

Il processo inizia con polveri, che possono essere prodotte con livelli di purezza eccezionalmente elevati. Ciò assicura che nessun contaminante indesiderato o inclusione da agenti leganti rimanga intrappolato nel prodotto finale.

Garantire Uniformità e Ripetibilità

Poiché la dimensione dei grani della polvere di partenza e i parametri di processo (temperatura, tempo, atmosfera) sono strettamente controllati, la sinterizzazione è un'operazione altamente ripetibile. Ciò porta a una qualità costante e a prestazioni prevedibili da un pezzo all'altro.

Consentire Composizioni Materiali Complesse

La sinterizzazione rende possibile creare componenti da materiali che sono altrimenti molto difficili da lavorare, come tungsteno o molibdeno, a causa dei loro punti di fusione estremamente elevati. Permette anche di miscelare polveri diverse per creare compositi unici.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è priva di considerazioni. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

La Sfida del Ritiro (Shrinkage)

Man mano che la porosità viene eliminata, il pezzo si restringerà inevitabilmente. Questo ritiro deve essere calcolato e considerato con precisione nella progettazione iniziale dello stampo per ottenere dimensioni finali accurate.

Consumo di Tempo ed Energia

I cicli di sinterizzazione possono essere lunghi, spesso della durata di molte ore. Le alte temperature richieste si traducono anche in un consumo energetico significativo, che può influire sul costo complessivo.

La Necessità di Attrezzature Specializzate

Processi come la sinterizzazione sottovuoto o la pressatura a caldo richiedono forni e presse costosi e specializzati. Questo investimento di capitale iniziale può rappresentare una barriera significativa per alcune applicazioni.

Metodi di Sinterizzazione Specializzati per Obiettivi Specifici

Sono state sviluppate diverse varianti della sinterizzazione per ottimizzare risultati specifici, ognuna delle quali offre un insieme unico di vantaggi.

Pressatura a Caldo per la Massima Densità

Questo metodo applica pressione esterna simultaneamente al calore. Ciò favorisce il trasferimento di massa, riduce la temperatura e il tempo di sinterizzazione richiesti, ed è eccezionalmente efficace nel produrre pezzi a grana fine che si avvicinano al 100% della densità teorica.

Sinterizzazione Sottovuoto per la Massima Purezza

Eseguire il processo sottovuoto impedisce al materiale di reagire con i gas atmosferici come l'ossigeno. Ciò è fondamentale per i metalli reattivi e si traduce in una finitura superficiale pulita e brillante, priva di ossidazione.

Sinterizzazione Attivata per Materiali Difficili

Per i materiali con sinterizzabilità limitata, è possibile aggiungere "attivatori" alla polvere. Questa tecnica promuove la densificazione a temperature più basse e fornisce un controllo migliorato sulla microstruttura finale e sulla crescita del grano.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'approccio corretto dipende interamente dall'obiettivo finale del tuo progetto.

- Se la tua attenzione principale è ottenere la massima densità e resistenza del materiale in assoluto: Considera la pressatura a caldo per combinare calore e pressione, che minimizza efficacemente la porosità e inibisce la crescita del grano.

- Se la tua attenzione principale è lavorare con metalli reattivi o prevenire qualsiasi ossidazione superficiale: La sinterizzazione sottovuoto è la scelta ideale per garantire un prodotto finale puro, non contaminato e brillante.

- Se la tua attenzione principale è creare pezzi complessi, quasi a forma finale, con elevata ripetibilità: La sinterizzazione standard offre un eccellente equilibrio tra il controllo della geometria finale e della microstruttura.

- Se la tua attenzione principale è migliorare la sinterizzabilità di un materiale difficile da lavorare: La sinterizzazione attivata può ridurre i requisiti di processo e migliorare la densificazione.

In definitiva, sfruttare efficacemente la sinterizzazione significa scegliere il processo giusto per trasformare semplici polveri in componenti altamente ingegnerizzati.

Tabella Riassuntiva:

| Vantaggio | Risultato Chiave |

|---|---|

| Aumento della Densità | Riduce la porosità, creando una massa solida e coesa. |

| Resistenza Migliorata | Elimina i punti di stress, migliorando la durabilità. |

| Conduttività Migliorata | Crea percorsi continui per calore ed elettricità. |

| Forma Quasi Finale | Minimizza le costose operazioni di lavorazione secondaria. |

| Alta Purezza e Uniformità | Garantisce qualità costante e prestazioni prevedibili. |

Pronto a ingegnerizzare materiali superiori con la sinterizzazione di precisione? KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per i processi di sinterizzazione come la pressatura a caldo e la sinterizzazione sottovuoto. Sia che tu stia lavorando con metalli reattivi o puntando alla massima densità, le nostre soluzioni ti aiutano a ottenere esattamente le proprietà del materiale che desideri. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto per VC/Cu ad alta densità?

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino