I vantaggi principali della lavorazione al plasma a microonde sono la velocità eccezionale, l'efficienza energetica e l'esclusivo meccanismo di riscaldamento volumetrico. A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, le microonde eccitano il materiale internamente, portando a un processo più rapido, più pulito e più uniforme per applicazioni come la sinterizzazione di ceramiche e la sintesi di materiali.

La lavorazione a microonde cambia fondamentalmente il modo in cui i materiali vengono riscaldati. Eccitando direttamente la struttura interna di un materiale, bypassa il trasferimento di calore lento e inefficiente da una fonte esterna, portando a risultati più rapidi, uniformità superiore e notevoli risparmi energetici.

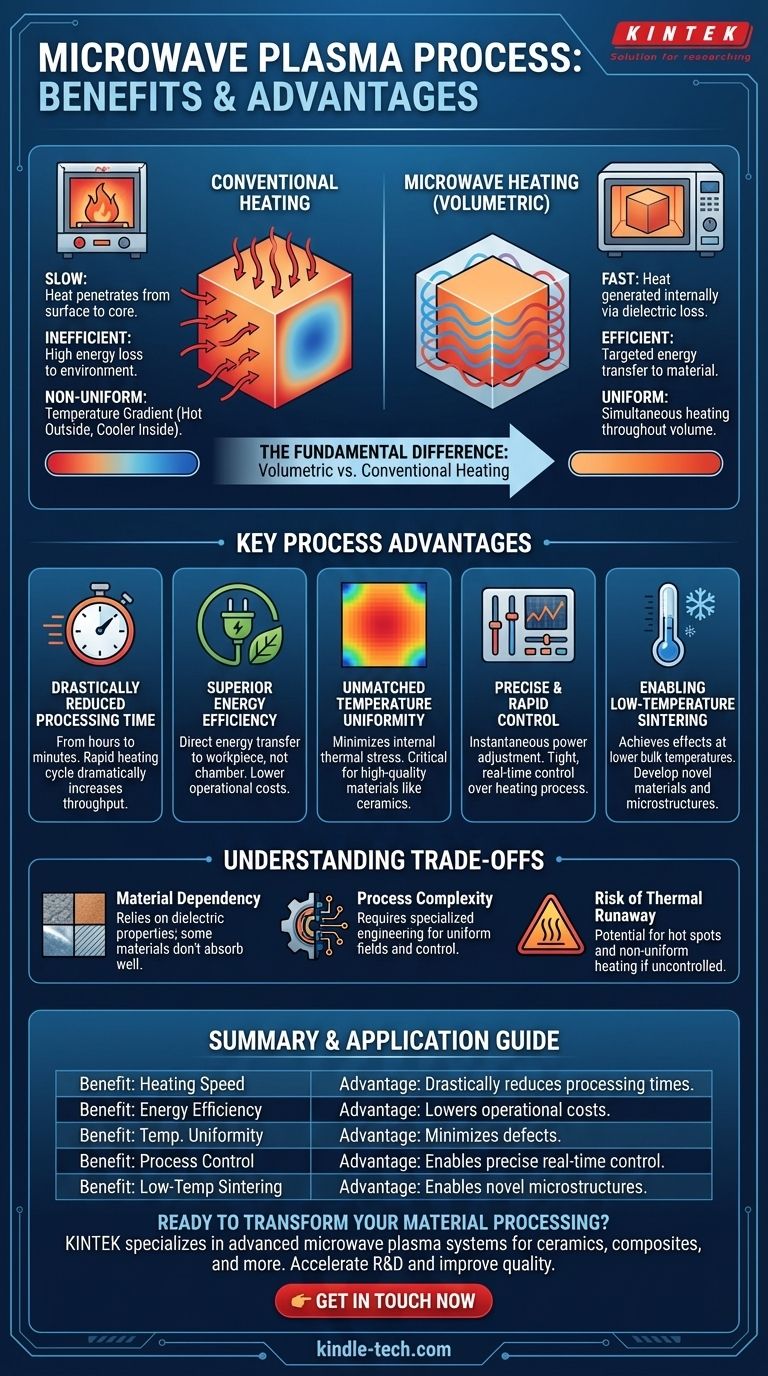

La Differenza Fondamentale: Riscaldamento Volumetrico vs. Convenzionale

Per comprendere i vantaggi del plasma a microonde, è necessario prima capire come differisce dai metodi di riscaldamento tradizionali. La distinzione risiede nel modo in cui l'energia viene erogata al materiale.

Come Funziona il Riscaldamento Convenzionale

I forni tradizionali funzionano tramite fonti di calore esterne. L'energia viene trasferita alla superficie del materiale attraverso conduzione, convezione e irraggiamento.

Questo processo è intrinsecamente lento, poiché il calore deve penetrare gradualmente dalla superficie al nucleo. Crea anche un gradiente di temperatura, per cui l'esterno del materiale è significativamente più caldo dell'interno.

Come Funziona il Riscaldamento a Microonde

La lavorazione a microonde utilizza un campo elettromagnetico per erogare energia. Le microonde penetrano nel materiale e interagiscono direttamente con le sue molecole.

Questa interazione fa oscillare rapidamente le molecole, generando calore attraverso un principio noto come perdita dielettrica. In sostanza, il materiale si riscalda dall'interno verso l'esterno, un processo chiamato riscaldamento volumetrico.

Il Risultato: Uniformità e Velocità

Poiché il calore viene generato contemporaneamente in tutto il volume del materiale, il processo è incredibilmente veloce. Ciò si traduce anche in un profilo di temperatura molto più uniforme, minimizzando lo stress termico interno che può compromettere la qualità del materiale.

Vantaggi Chiave del Processo Spiegati

Questo meccanismo di riscaldamento unico si traduce in diversi vantaggi operativi distinti rispetto ai metodi convenzionali.

Tempo di Lavorazione Drasticamente Ridotto

Riscaldando il materiale direttamente e volumetricamente, i sistemi a plasma a microonde possono ridurre i tempi di lavorazione da molte ore a pochi minuti. Questo ciclo di riscaldamento rapido aumenta drasticamente la produttività.

Efficienza Energetica Superiore

L'energia viene erogata direttamente al pezzo, non sprecata nel riscaldamento delle pareti e dell'isolamento della camera del forno. Questo approccio mirato si traduce in un'efficienza energetica significativamente maggiore e costi operativi inferiori.

Uniformità di Temperatura Ineguagliabile

La generazione di calore dall'interno del materiale elimina quasi i gradienti di temperatura comuni nel riscaldamento convenzionale. Questa uniformità è fondamentale per produrre materiali avanzati di alta qualità e privi di difetti, come le ceramiche.

Controllo Preciso e Rapido

La potenza a microonde può essere accesa, spenta o regolata istantaneamente. Ciò conferisce agli operatori un controllo preciso e in tempo reale sul processo di riscaldamento, a differenza dei forni termici che presentano un notevole ritardo dovuto all'inerzia termica.

Abilitazione della Lavorazione a Bassa Temperatura

L'efficienza dell'energia a microonde può ottenere effetti come la sinterizzazione a una temperatura complessiva del volume inferiore rispetto ai metodi convenzionali. Questa capacità di sinterizzazione rapida a bassa temperatura è cruciale per lo sviluppo di nuovi materiali e microstrutture.

Comprensione dei Compromessi

Sebbene potente, la lavorazione a microonde non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

Dipendenza dal Materiale

Il processo dipende dalla capacità del materiale di assorbire l'energia a microonde (le sue proprietà dielettriche). I materiali con una perdita dielettrica molto bassa, come alcuni polimeri puri o metalli in forma massiva, non si riscaldano efficacemente da soli.

Complessità del Processo

I sistemi a plasma a microonde sono tecnicamente più complessi di un semplice forno a resistenza. La progettazione di un campo elettromagnetico uniforme e la prevenzione del runaway termico richiedono conoscenze ingegneristiche e operative specializzate.

Rischio di Runaway Termico

Nei materiali in cui l'assorbimento delle microonde aumenta con la temperatura, può verificarsi un ciclo di feedback positivo. Se non controllato correttamente, ciò può portare a "punti caldi" e riscaldamento non uniforme, danneggiando potenzialmente il materiale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di riscaldamento appropriata dipende interamente dagli obiettivi specifici e dai materiali del tuo progetto.

- Se la tua priorità principale è la produzione rapida e l'alta produttività: La lavorazione a microonde è una scelta eccellente grazie ai suoi tempi di ciclo significativamente più brevi.

- Se la tua priorità principale è la lavorazione di ceramiche avanzate o compositi: Il riscaldamento uniforme e controllato offre una qualità superiore e può creare microstrutture non ottenibili con metodi convenzionali.

- Se la tua priorità principale è il risparmio energetico e la sostenibilità del processo: L'alta efficienza del trasferimento diretto di energia lo rende una scelta più ecologica ed economicamente vantaggiosa per la produzione a lungo termine.

In definitiva, la lavorazione al plasma a microonde offre un livello di velocità, controllo ed efficienza che può sbloccare nuove possibilità nella scienza dei materiali e nella produzione avanzata.

Tabella Riassuntiva:

| Vantaggio | Vantaggio Chiave |

|---|---|

| Velocità di Riscaldamento | Riduce drasticamente i tempi di lavorazione da ore a minuti. |

| Efficienza Energetica | Il trasferimento diretto di energia al materiale riduce i costi operativi. |

| Uniformità della Temperatura | Il riscaldamento volumetrico minimizza lo stress termico interno e i difetti. |

| Controllo del Processo | La regolazione istantanea della potenza consente un controllo preciso in tempo reale. |

| Sinterizzazione a Bassa Temperatura | Consente nuove microstrutture dei materiali a temperature complessive più basse. |

Pronto a trasformare la tua lavorazione dei materiali con la tecnologia al plasma a microonde?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi a plasma a microonde progettati per le esigenze precise dei laboratori che lavorano con ceramiche, compositi e materiali avanzati. Le nostre soluzioni offrono la velocità, l'uniformità e l'efficienza energetica descritte in questo articolo, aiutandoti ad accelerare la R&S e a migliorare la qualità del prodotto.

Contatta oggi stesso i nostri esperti per discutere di come un sistema a plasma a microonde di KINTEK può avvantaggiare la tua applicazione specifica. Ti aiuteremo a sbloccare nuove possibilità nella scienza dei materiali e nella produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili