Fondamentalmente, il processo di calcinazione è una forma di trattamento termico utilizzata per indurre cambiamenti chimici e fisici in un materiale. I suoi principali vantaggi sono la rimozione di sostanze volatili come acqua e anidride carbonica, la conversione dei materiali in uno stato più reattivo o stabile e la purificazione dei minerali prima di successive lavorazioni come la fusione. Questo riscaldamento controllato prepara una materia prima alterandone fondamentalmente la composizione.

Il vantaggio principale della calcinazione non è semplicemente "pulire" un minerale, ma piuttosto ottenere un controllo preciso sulla composizione chimica e sulla struttura fisica di un materiale. Trasforma i materiali in uno stato più stabile e prevedibile, assicurando che si comportino correttamente nei successivi processi ad alta temperatura come la fusione o la produzione di cemento.

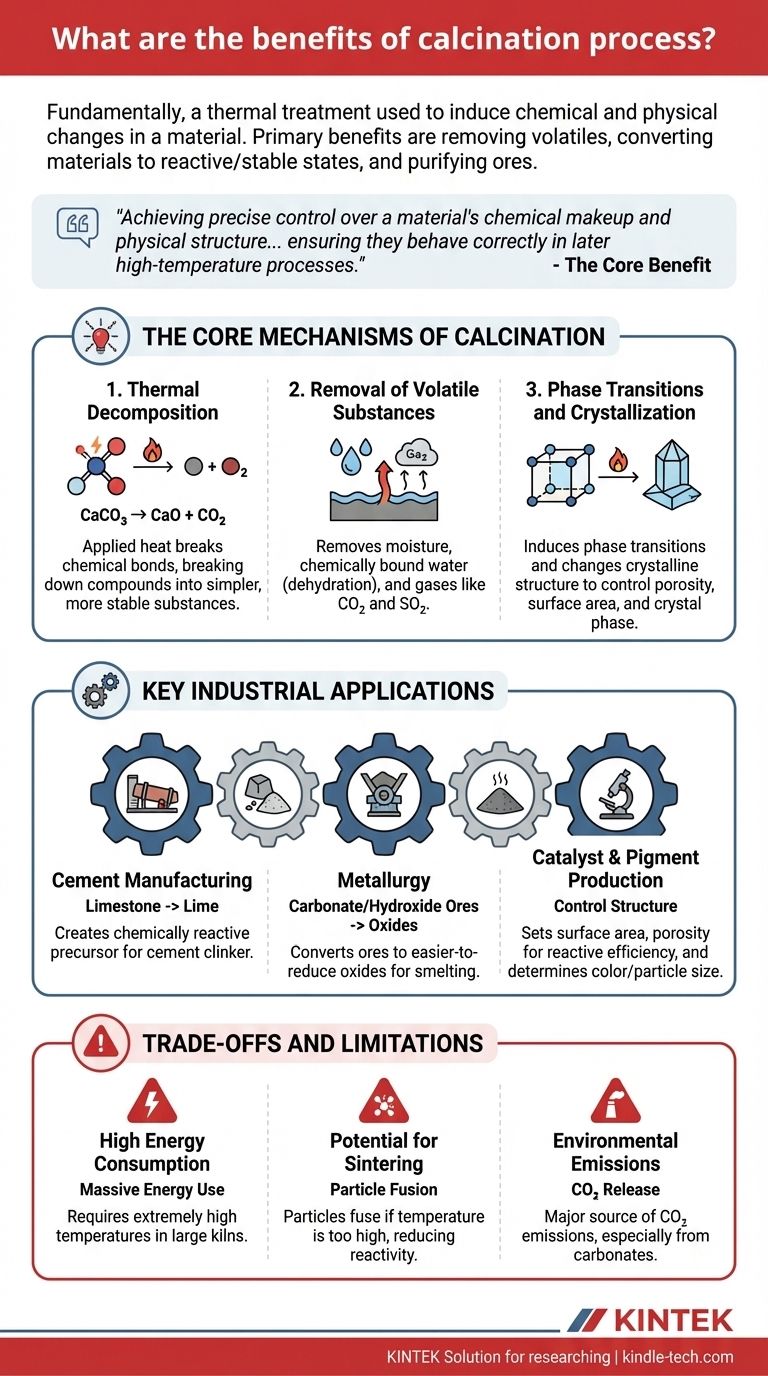

I Meccanismi Fondamentali della Calcinazione

La calcinazione raggiunge i suoi benefici attraverso diversi meccanismi chiave guidati da alte temperature, tipicamente in assenza di aria o con ossigeno limitato per prevenire la combustione.

Decomposizione Termica

Il principio centrale della calcinazione è la decomposizione termica. Il calore applicato fornisce energia sufficiente per rompere i legami chimici all'interno di un composto, facendolo scomporre in sostanze più semplici e stabili.

Un esempio classico è la calcinazione del calcare (carbonato di calcio, CaCO₃) per produrre calce (ossido di calcio, CaO). Il calore allontana l'anidride carbonica (CO₂), lasciando un ossido altamente reattivo essenziale per la produzione di cemento e acciaio.

Rimozione di Sostanze Volatili

Un obiettivo primario della calcinazione è rimuovere i componenti volatili che potrebbero interferire con le fasi successive della produzione. Questo va oltre la semplice essiccazione.

Ciò include la rimozione dell'umidità legata fisicamente, dell'acqua legata chimicamente (disidratazione) da idrati come la bauxite, e di gas come l'anidride carbonica dai carbonati o l'anidride solforosa dai solfati. Il risultato è un materiale di base più concentrato e purificato.

Transizioni di Fase e Cristallizzazione

Il calore può anche indurre transizioni di fase, modificando la struttura cristallina di un materiale senza alterarne la formula chimica.

Questo beneficio è cruciale per controllare le proprietà finali di un materiale. Ad esempio, la calcinazione può essere utilizzata per controllare la porosità, l'area superficiale e la fase cristallina di materiali come l'allumina, il che è fondamentale per il loro utilizzo come abrasivi, ceramiche o supporti catalitici.

Principali Applicazioni Industriali e Loro Vantaggi

I benefici della calcinazione sono più chiaramente visibili nelle sue applicazioni industriali su larga scala.

Nella Produzione di Cemento

La calcinazione è il cuore della produzione di cemento. Il calcare viene riscaldato in un forno per produrre ossido di calcio (calce), l'ingrediente reattivo primario che formerà successivamente il clinker di cemento. Il vantaggio qui è la creazione di un precursore chimicamente reattivo.

In Metallurgia

Come indicato nel riferimento, la calcinazione è un passaggio vitale nella preparazione dei minerali metallici. Converte i minerali carbonatici e idrossidi nelle loro forme ossidate, che sono molto più facili da ridurre a metallo puro in una fonderia.

Ad esempio, il minerale di bauxite (ossido di alluminio idrato) viene calcinato per produrre allumina anidra (Al₂O₃), la materia prima per la produzione di alluminio metallico. Questo rimuove l'acqua che altrimenti consumerebbe enormi quantità di energia nella cella elettrolitica.

Nella Produzione di Catalizzatori e Pigmenti

In campi più specializzati, la calcinazione fornisce un controllo preciso sulla struttura fisica di un materiale. Per i catalizzatori, il processo stabilisce l'area superficiale finale e la porosità, che ne determinano l'efficienza reattiva. Per i pigmenti, può determinare il colore finale e la dimensione delle particelle.

Comprendere i Compromessi e le Limitazioni

Sebbene altamente benefica, la calcinazione non è priva di sfide. Comprendere questi compromessi è fondamentale per qualsiasi applicazione tecnica.

Elevato Consumo Energetico

La calcinazione richiede il mantenimento di temperature estremamente elevate in enormi forni rotanti. Questo processo è altamente energivoro, rappresentando un costo operativo significativo e un fattore importante nell'impronta energetica complessiva di industrie come il cemento e la metallurgia.

Potenziale di Sinterizzazione

Se la temperatura è troppo alta o mantenuta troppo a lungo, le particelle possono iniziare a fondersi insieme in un processo chiamato sinterizzazione. Questa agglomerazione può ridurre l'area superficiale e la reattività del materiale, il che è spesso l'opposto dell'obiettivo previsto. Un controllo preciso della temperatura è essenziale per evitarlo.

Emissioni Ambientali

Il processo stesso è una delle principali fonti di emissioni. La decomposizione termica dei carbonati, in particolare del calcare, rilascia enormi quantità di anidride carbonica (CO₂) direttamente nell'atmosfera. Ciò rende le industrie che si affidano alla calcinazione un obiettivo primario per le strategie di cattura del carbonio e di riduzione delle emissioni.

Applicare la Calcinazione per Obiettivi Specifici

Per sfruttare efficacemente il processo, è necessario allinearlo al proprio obiettivo primario.

- Se il tuo obiettivo principale è produrre un intermedio chimico reattivo: Il vantaggio principale è la creazione di ossidi altamente reattivi, come la calce viva dal calcare, per l'uso in successivi processi chimici.

- Se il tuo obiettivo principale è preparare un minerale metallico per la fusione: Il vantaggio chiave è la conversione del minerale in una forma ossidata più facilmente riducibile, il che migliora l'efficienza e il consumo energetico del forno di fusione.

- Se il tuo obiettivo principale è controllare le proprietà fisiche di un materiale: La calcinazione è essenziale per modificare la struttura cristallina, controllare la porosità e impostare l'area superficiale finale per applicazioni come catalizzatori e ceramiche.

In definitiva, la calcinazione fornisce un controllo critico sullo stato chimico e fisico di un materiale, rendendola un passaggio indispensabile nella produzione dei materiali più essenziali del mondo.

Tabella riassuntiva:

| Beneficio | Meccanismo Chiave | Applicazione Primaria |

|---|---|---|

| Rimozione di Sostanze Volatili | Decomposizione Termica | Purificazione di minerali, disidratazione di materiali |

| Creazione di Ossidi Reattivi | Scomposizione Chimica | Produzione di cemento, metallurgia |

| Controllo delle Proprietà Fisiche | Transizioni di Fase | Produzione di catalizzatori e pigmenti |

Ottimizza la Tua Lavorazione dei Materiali con le Soluzioni di Calcinazione KINTEK

La calcinazione è un passaggio critico per ottenere le precise proprietà chimiche e fisiche richieste in settori come la metallurgia, la produzione di cemento e la produzione di catalizzatori. Il processo richiede attrezzature affidabili e ad alte prestazioni per garantire risultati costanti ed efficienza operativa.

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo su misura per processi ad alta temperatura. Le nostre soluzioni sono progettate per aiutarti a:

- Migliorare il Controllo del Processo: Ottenere una gestione precisa della temperatura per evitare la sinterizzazione e massimizzare la reattività del materiale.

- Migliorare la Qualità del Prodotto: Produrre ossidi e intermedi consistenti e di elevata purezza per le tue applicazioni a valle.

- Aumentare l'Efficienza Operativa: Sfruttare design a basso consumo energetico per gestire le elevate richieste energetiche della calcinazione.

Sia che tu stia sviluppando nuovi materiali o ottimizzando linee di produzione esistenti, KINTEK ha l'esperienza e le attrezzature per supportare i tuoi obiettivi.

Pronto a trasformare i tuoi materiali con precisione? Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di calcinazione possono beneficiare le tue specifiche esigenze di laboratorio o industriali.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto