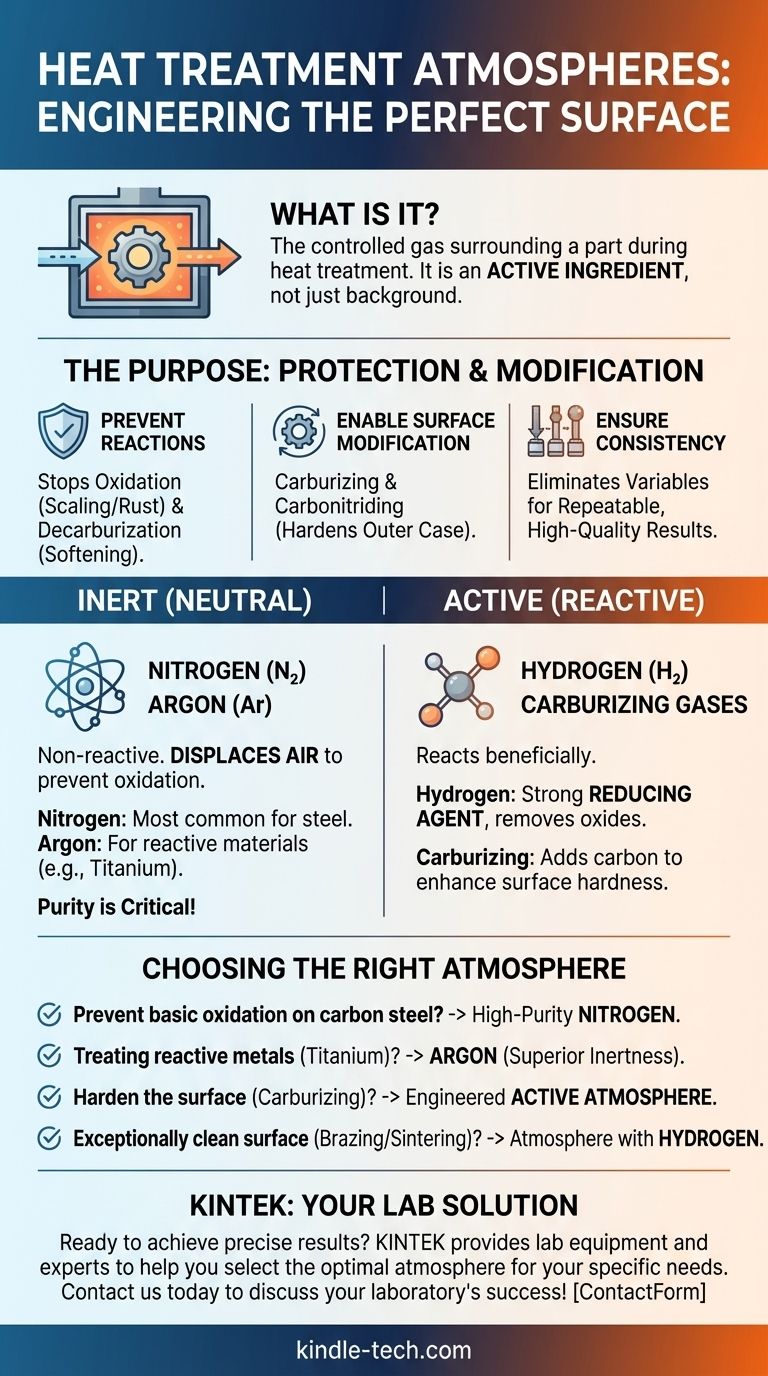

Nella sua essenza, un'atmosfera di trattamento termico è il gas controllato che circonda un pezzo all'interno di un forno. Queste atmosfere sono progettate per ottenere risultati specifici, classificate in generale in due tipi: atmosfere inerti come azoto e argon che proteggono la superficie del pezzo, e atmosfere attive contenenti gas come idrogeno o anidride carbonica che alterano intenzionalmente la superficie.

L'intuizione cruciale è che l'atmosfera non è semplicemente un elemento di sfondo; è un ingrediente attivo nel processo di trattamento termico. La scelta dell'atmosfera determina direttamente se stai semplicemente proteggendo un componente o ingegnerizzando fondamentalmente la sua superficie per prestazioni migliorate.

Lo Scopo di un'Atmosfera Controllata

L'utilizzo di un'atmosfera controllata invece dell'aria ambiente è un requisito fondamentale per ottenere risultati di alta qualità e ripetibili nel trattamento termico. L'aria, composta principalmente da azoto e ossigeno, è altamente reattiva ad alte temperature.

Prevenire Reazioni Indesiderate

L'obiettivo principale di un'atmosfera protettiva è prevenire reazioni chimiche indesiderate sulla superficie del materiale.

La reazione più comune è l'ossidazione (formazione di scaglie o ruggine), che si verifica quando un metallo reagisce con l'ossigeno. Un'altra è la decarburazione, la perdita di carbonio dalla superficie dell'acciaio, che ammorbidisce il materiale e ne riduce la vita a fatica.

Abilitare la Modifica della Superficie

Le atmosfere attive sono utilizzate per cambiare deliberatamente la composizione chimica della superficie di un pezzo.

Processi come la cementazione (carburizing) e la carbonitrurazione utilizzano atmosfere ricche di carbonio per diffonderlo nella superficie dell'acciaio, creando un involucro esterno duro e resistente all'usura pur mantenendo un nucleo più tenace.

Garantire Coerenza e Ripetibilità

Controllando con precisione l'ambiente gassoso, si eliminano le variabili presenti nell'aria ambiente.

Questo controllo assicura che ogni pezzo lavorato nelle stesse condizioni raggiunga esattamente le stesse proprietà metallurgiche, il che è fondamentale per settori come l'aerospaziale e l'automotive.

Una Panoramica delle Atmosfere Comuni

Le atmosfere vengono selezionate in base al materiale trattato e al risultato desiderato del processo. Possono essere fornite da generatori in loco o da forniture di gas sintetico premiscelato.

Atmosfere Inerti (Neutre)

Le atmosfere inerti sono chimicamente non reattive con il materiale lavorato. Il loro unico scopo è spostare l'aria e prevenire ossidazione e decarburazione.

L'Azoto (N₂) è il gas inerte più utilizzato per il trattamento termico dell'acciaio. È efficace, economico e non reagisce con le leghe a base di ferro.

L'Argon (Ar) è un gas più veramente inerte dell'azoto ed è utilizzato per materiali altamente reattivi come il titanio, alcuni acciai inossidabili e metalli non ferrosi. È più costoso ma fornisce una protezione superiore.

La purezza di un gas inerte è fondamentale. Un basso contenuto di ossigeno e un punto di rugiada molto basso (una misura dell'umidità) sono essenziali per prevenire anche livelli microscopici di ossidazione.

Atmosfere Attive (Reattive)

Le atmosfere attive sono progettate per reagire con il pezzo in modo controllato e benefico.

L'Idrogeno (H₂) è un forte agente riducente, il che significa che rimuove attivamente gli ossidi dalla superficie di un metallo. Viene spesso miscelato con azoto per processi come la brasatura e la sinterizzazione per garantire una superficie eccezionalmente pulita.

Le Atmosfere di Cementazione sono generate per fornire un specifico "potenziale di carbonio". Queste miscele possono contenere monossido di carbonio (CO), anidride carbonica (CO₂) e idrocarburi per controllare la diffusione del carbonio nell'acciaio.

Comprendere i Compromessi

La scelta dell'atmosfera comporta il bilanciamento tra costo, complessità e i requisiti specifici del materiale e del processo.

Costo rispetto alle Prestazioni

L'Azoto è il cavallo di battaglia economico per la maggior parte delle applicazioni su acciaio.

L'Argon fornisce il più alto livello di protezione ma ha un premio di costo significativo, rendendolo adatto solo quando assolutamente necessario per materiali reattivi.

Generazione rispetto alla Fornitura

I gas possono essere prodotti in loco (ad esempio, generatori di azoto) o consegnati in forma liquida sfusa o in bombole ad alta pressione. La generazione in loco può comportare un investimento iniziale più elevato ma costi operativi a lungo termine inferiori.

Sicurezza e Complessità

I sistemi puramente inerti sono relativamente semplici e sicuri.

Le atmosfere contenenti gas reattivi come idrogeno o monossido di carbonio introducono rischi di infiammabilità e tossicità, richiedendo controlli del forno più complessi e rigorosi protocolli di sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare l'atmosfera corretta è una decisione critica che influisce direttamente sulla qualità, sulle prestazioni e sul costo del componente finale.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base sull'acciaio al carbonio: Un'atmosfera di azoto ad alta purezza è la soluzione più efficace ed economica.

- Se stai trattando metalli reattivi come il titanio o acciai inossidabili specifici: L'argon è la scelta richiesta per la sua inerzia superiore.

- Se il tuo obiettivo è indurire la superficie dell'acciaio (cementazione): Hai bisogno di un'atmosfera attiva specificamente ingegnerizzata con una fonte di carbonio controllata.

- Se hai bisogno di una superficie eccezionalmente pulita e priva di ossidi per la brasatura o la sinterizzazione: È necessaria un'atmosfera contenente idrogeno per ridurre chimicamente eventuali ossidi superficiali esistenti.

In definitiva, scegliere l'atmosfera corretta trasforma il trattamento termico da un semplice processo di riscaldamento a una precisa pratica di ingegneria metallurgica.

Tabella Riassuntiva:

| Tipo di Atmosfera | Gas Comuni | Scopo Primario | Ideale Per |

|---|---|---|---|

| Inerte (Neutrale) | Azoto (N₂), Argon (Ar) | Prevenire ossidazione e decarburazione | Protezione acciaio al carbonio (N₂), metalli reattivi come il titanio (Ar) |

| Attiva (Reattiva) | Idrogeno (H₂), Gas di cementazione | Modificare la chimica superficiale | Cementazione dell'acciaio, brasatura, sinterizzazione per superfici prive di ossido |

Pronto a ottenere risultati precisi e di alta qualità nel tuo processo di trattamento termico? L'atmosfera giusta è fondamentale per proteggere i tuoi materiali e ingegnerizzare le loro proprietà superficiali. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni per tutte le tue esigenze di trattamento termico di laboratorio. I nostri esperti possono aiutarti a selezionare l'atmosfera ottimale per la tua applicazione specifica, garantendo coerenza, prestazioni ed efficacia in termini di costi. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è un'atmosfera esotermica in un forno? Una guida alla protezione dei metalli economicamente vantaggiosa

- Quali sono le funzioni specifiche di un forno di carbonizzazione ad alta temperatura e di un reattore di attivazione nel carbonio di bambù?

- Cos'è un forno a atmosfera inerte ad alta temperatura? Controlla il tuo processo di trattamento termico

- Come influisce un forno ad atmosfera ad alta temperatura sulle ceramiche Si-O-C? Controlla il tuo ambiente di pirolisi

- Cos'è il controllo climatico dell'atmosfera? Domina il tuo processo con un ambiente perfetto

- Perché un forno di sinterizzazione ad alta precisione ad atmosfera o sottovuoto è essenziale per verificare i meccanismi di ossidazione del Ti2AlC?

- Perché l'azoto viene utilizzato nel trattamento termico? Per il doppio controllo: protezione e indurimento superficiale

- Perché è necessario controllare l'atmosfera durante la sinterizzazione? Prevenire l'ossidazione e controllare le proprietà del materiale