Al suo centro, la deposizione chimica da fase vapore (CVD) è un processo di produzione fondamentale utilizzato per creare film sottili e rivestimenti ad alte prestazioni eccezionalmente puri. Le sue applicazioni sono diffuse, fungendo da tecnologia critica nell'industria dei semiconduttori per la produzione di circuiti integrati, nella produzione per la creazione di rivestimenti protettivi durevoli su utensili e parti di motori, e nell'ottica per lo sviluppo di lenti e sensori avanzati.

Il vero valore della CVD risiede nella sua capacità unica di "far crescere" uno strato di materiale perfettamente uniforme e ultrasottile su una superficie atomo per atomo. Questa precisione e la sua versatilità nel rivestire forme complesse la rendono uno strumento indispensabile per la creazione dei componenti ad alta tecnologia che alimentano il nostro mondo moderno.

Perché la CVD è un processo di produzione preferito

L'adozione diffusa della CVD deriva da alcuni vantaggi chiave che altre tecniche di deposizione faticano a eguagliare. Queste proprietà intrinseche la rendono la scelta ideale per una serie di applicazioni esigenti.

Purezza e controllo ineguagliabili

Il processo si basa su reazioni chimiche controllate utilizzando gas precursori di elevata purezza. Ciò si traduce in film eccezionalmente puri e densi, un requisito non negoziabile per l'elettronica ad alte prestazioni.

Inoltre, gli ingegneri hanno il controllo completo sui tempi del processo e sui parametri di deposizione. Ciò consente la creazione di strati ultrasottili con uno spessore preciso e ripetibile, fino al livello di pochi atomi.

Conformità superiore su forme complesse

La CVD è un processo senza linea di vista. A differenza della verniciatura a spruzzo, che riveste solo ciò che può "vedere" direttamente, i gas precursori in una camera CVD fluiscono attorno a un oggetto, depositando un film uniforme su tutte le superfici.

Questa capacità di "avvolgimento" la rende perfetta per rivestire componenti con geometrie complesse, garantendo una copertura uniforme all'interno di canali, attorno agli angoli e sulle caratteristiche intricate.

Una tavolozza di materiali ampia e versatile

Poiché la tecnica si basa su reazioni chimiche, la CVD è altamente versatile e può essere utilizzata per depositare una vasta gamma di materiali. Questi includono semiconduttori (come il silicio), dielettrici (isolanti), metalli e ceramiche durevoli.

Applicazioni industriali chiave in dettaglio

I vantaggi unici della CVD si traducono direttamente nel suo utilizzo in diversi settori ad alto valore in cui le prestazioni e la precisione sono fondamentali.

Produzione di semiconduttori ed elettronica

Questa è probabilmente l'applicazione più significativa della CVD. Il processo viene utilizzato in più fasi per costruire i transistor e i circuiti microscopici presenti su un microchip.

La sua capacità di depositare strati ultrasottili e puri di materiali conduttivi, isolanti e semiconduttori è ciò che rende possibili i moderni processori e chip di memoria.

Rivestimenti protettivi e prestazionali

La CVD viene utilizzata per applicare rivestimenti duri e resistenti all'usura su utensili da taglio industriali, trapani e parti meccaniche. Questi sottili film ceramici aumentano drasticamente la durata e la vita utile.

Allo stesso modo, viene utilizzata per creare rivestimenti barriera termica su componenti come le pale delle turbine dei motori a reazione, proteggendole da temperature estreme e ambienti corrosivi.

Ottica e fotonica

Nell'industria ottica, la CVD viene utilizzata per applicare rivestimenti antiriflesso alle lenti, migliorando la trasmissione della luce per fotocamere e strumenti scientifici. Viene anche utilizzata per creare filtri ottici e guide d'onda specializzate.

Materiali avanzati e polimeri

Il processo è impiegato anche per sintetizzare materiali unici da zero. Ciò può includere la creazione di nanoparticelle specifiche, nanotubi di carbonio di elevata purezza o la polimerizzazione di materiali direttamente su una superficie in ambiente sottovuoto.

Comprendere le variazioni della CVD

"CVD" non è un singolo processo, ma una famiglia di tecniche, ognuna ottimizzata per diversi materiali e applicazioni. La differenza principale è il metodo utilizzato per fornire l'energia necessaria per guidare la reazione chimica.

CVD Termica

Questa è la forma più fondamentale, in cui il substrato viene riscaldato ad alta temperatura, fornendo l'energia termica per avviare la reazione dei gas precursori sulla sua superficie.

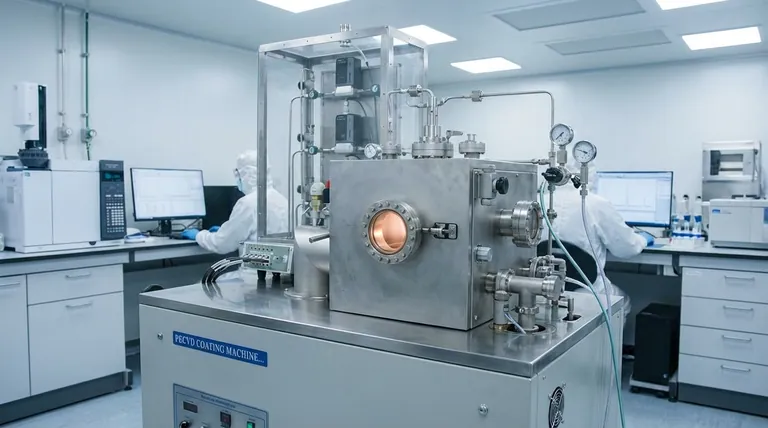

CVD assistita da plasma (PECVD)

Questo metodo utilizza un plasma generato elettricamente per energizzare i gas precursori invece di fare affidamento esclusivamente sull'alta temperatura. Ciò consente alla deposizione di avvenire a temperature molto più basse, rendendola adatta per rivestire materiali che non possono resistere a un calore intenso.

CVD metallo-organica (MOCVD)

La MOCVD utilizza composti metallo-organici specializzati come precursori. È un metodo preferito per creare film cristallini di altissima qualità ed è essenziale per la produzione di LED, laser e alcuni tipi di celle solari ad alta luminosità.

Altri metodi specializzati

Esistono altre varianti, come la CVD a filamento caldo (HFCVD) per la sintesi di film di diamante o la CVD laser (LCVD) per depositare materiale con precisione in un'area specifica e mirata.

Fare la scelta giusta per il tuo obiettivo

La versatilità della CVD implica che la tecnica specifica viene scelta in base al risultato desiderato.

- Se il tuo obiettivo principale è costruire microelettronica avanzata: La tua priorità è l'eccezionale purezza, il controllo dello spessore a livello atomico e la versatilità dei materiali offerti da metodi come la CVD termica e metallo-organica.

- Se il tuo obiettivo principale è rivestire parti meccaniche complesse: Il vantaggio chiave è la copertura "senza linea di vista" o conforme che assicura uno strato uniforme e durevole su tutte le superfici.

- Se il tuo obiettivo principale è depositare film su substrati sensibili al calore: Un processo a temperatura più bassa come la CVD assistita da plasma (PECVD) è la scelta necessaria per evitare di danneggiare il materiale sottostante.

In definitiva, la deposizione chimica da fase vapore è una tecnologia fondamentale che consente la creazione e il miglioramento dei componenti più critici nella scienza e nell'industria.

Tabella riassuntiva:

| Area di applicazione | Contributo chiave della CVD |

|---|---|

| Produzione di semiconduttori | Deposita strati ultrasottili e puri per microchip e circuiti. |

| Rivestimenti protettivi | Fornisce rivestimenti uniformi e resistenti all'usura su utensili e parti di motori complessi. |

| Ottica e fotonica | Crea rivestimenti antiriflesso e componenti ottici specializzati. |

| Materiali avanzati | Sintetizza materiali di elevata purezza come nanotubi di carbonio e polimeri specializzati. |

Pronto a sfruttare la precisione della CVD per i progetti del tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per i processi di deposizione avanzati. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti durevoli o materiali ottici avanzati, la nostra esperienza e i nostri prodotti sono progettati per soddisfare le esigenze rigorose dei laboratori moderni.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze applicative specifiche e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione