Nella produzione e nella tecnologia moderna, la deposizione chimica da fase vapore (CVD) è un processo fondamentale utilizzato per creare film e rivestimenti ultra-sottili e di elevata purezza. Le sue applicazioni sono guidate dalla sua capacità unica di depositare materiali con un controllo eccezionale, servendo funzioni critiche in settori che vanno dai semiconduttori e l'aerospaziale ai dispositivi medici.

La vera potenza della CVD non risiede solo nella sua capacità di applicare un rivestimento, ma nel suo controllo preciso sulla struttura e sulle proprietà di un materiale a livello molecolare. Ciò consente la creazione di film ad alte prestazioni che spesso sono impossibili da ottenere con metodi convenzionali.

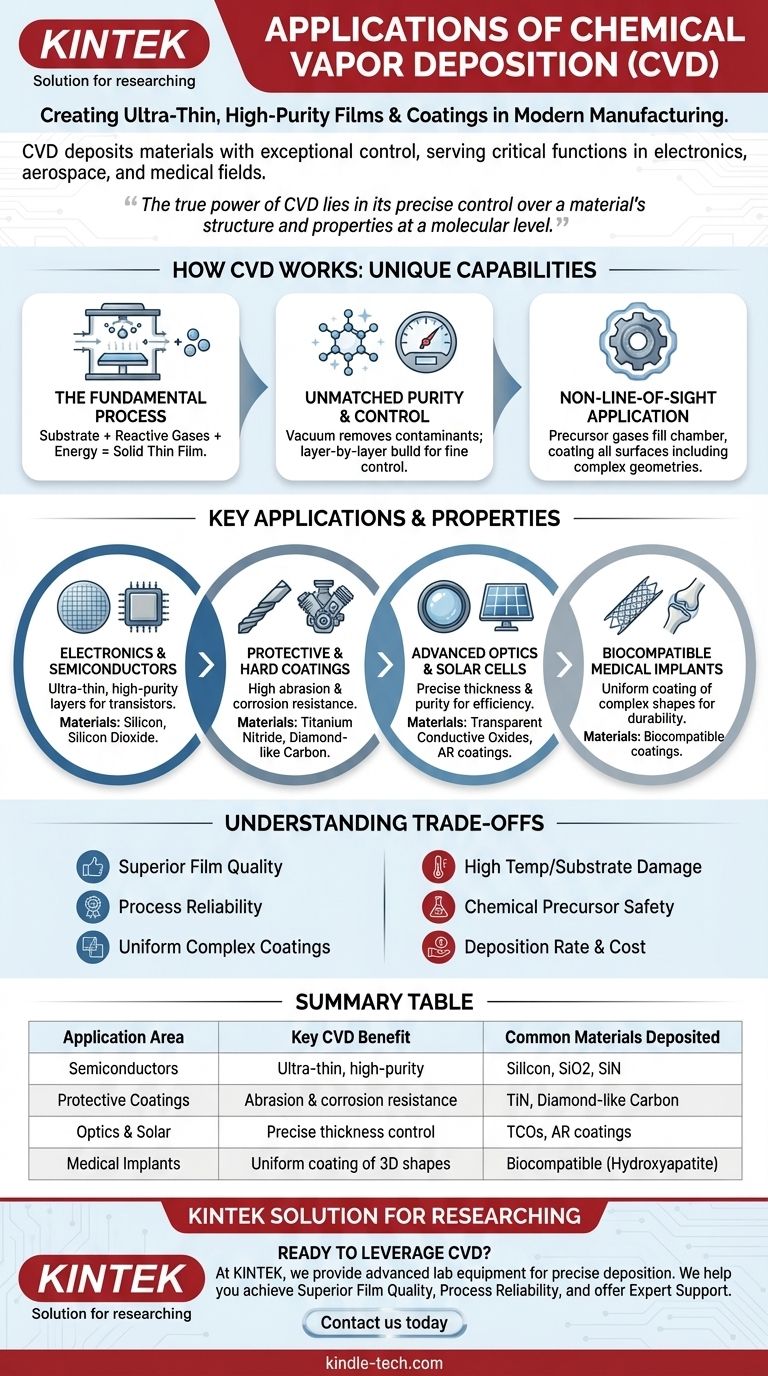

Come la CVD Ottiene le Sue Capacità Uniche

Per comprendere le applicazioni della CVD, dobbiamo prima capire i principi che la rendono così versatile. Il processo è definito da alcune caratteristiche chiave che lo differenziano da altre tecniche di deposizione.

Il Processo Fondamentale

La CVD prevede il posizionamento di un substrato (l'oggetto da rivestire) all'interno di una camera a vuoto. Vengono introdotti gas reattivi, noti come precursori, e viene applicata energia (tipicamente calore). Ciò innesca una reazione chimica, causando la formazione di un materiale solido che si deposita come un film sottile e uniforme sulla superficie del substrato.

Purezza e Controllo Ineguagliabili

L'ambiente a vuoto è fondamentale, poiché rimuove i contaminanti che potrebbero compromettere la purezza del film. Poiché il film viene costruito strato dopo strato da una reazione chimica, gli operatori hanno un controllo granulare sul suo spessore, densità e composizione finale.

Applicazione Non in Linea di Vista

A differenza dei metodi di deposizione fisica che spruzzano materiale in linea retta, i gas precursori in un processo CVD riempiono l'intera camera. Ciò consente loro di rivestire uniformemente tutte le superfici esposte di un oggetto, comprese forme complesse, canali interni e geometrie intricate.

Applicazioni Chiave e Proprietà Che Le Guidano

I vantaggi unici della CVD la rendono la soluzione preferita nei campi in cui le prestazioni del materiale sono fondamentali. Le sue applicazioni sono un risultato diretto delle sue capacità principali.

Elettronica e Semiconduttori

Questa è probabilmente l'applicazione più significativa della CVD. Il processo è essenziale per costruire gli strati microscopici di transistor e circuiti sui wafer di silicio. La sua capacità di creare film ultra-sottili, perfettamente uniformi ed eccezionalmente puri è ciò che rende possibili i moderni microchip.

Rivestimenti Protettivi e Duri

La CVD viene utilizzata per applicare rivestimenti duri e resistenti a materiali come utensili da taglio, punte da trapano e componenti di motori. Depositando materiali come il nitruro di titanio o il carbonio simile al diamante, aumenta drasticamente la resistenza all'abrasione, riduce l'attrito e fornisce protezione contro la corrosione in ambienti ad alto stress.

Ottica Avanzata e Celle Solari

Il controllo preciso sullo spessore e sulla purezza del film rende la CVD ideale per le applicazioni ottiche. Viene utilizzata per creare rivestimenti antiriflesso su lenti, specchi specializzati e gli strati conduttivi sottili necessari per pannelli solari ad alta efficienza.

Impianti Medici Biocompatibili

La natura non in linea di vista della CVD consente di rivestire uniformemente impianti medici complessi, come stent o protesi articolari. Questi rivestimenti biocompatibili migliorano la durata e riducono la probabilità che il corpo rigetti l'impianto.

Comprendere i Compromessi

Sebbene potente, la CVD non è la soluzione per ogni problema. Essere un consulente fidato significa riconoscere i limiti e le circostanze in cui potrebbe non essere la soluzione migliore.

Vincoli di Substrato e Temperatura

La CVD termica tradizionale richiede temperature molto elevate per innescare la reazione chimica. Ciò può danneggiare o deformare substrati sensibili alla temperatura. Sebbene varianti come la CVD potenziata al plasma (PECVD) operino a temperature più basse, il calore rimane una considerazione primaria.

Gestione dei Precursori Chimici

I gas precursori utilizzati nella CVD possono essere costosi, tossici o altamente infiammabili. La manipolazione e lo smaltimento di questi materiali richiedono attrezzature specializzate e protocolli di sicurezza, aumentando la complessità operativa e i costi.

Velocità di Deposizione e Costo

Sebbene la CVD abbia una velocità di deposizione lodevole per la sua qualità, può essere più lenta rispetto ai metodi di rivestimento di massa meno precisi come la verniciatura o la galvanostegia. L'alto costo delle attrezzature e dei materiali la rende più adatta per applicazioni di alto valore in cui le prestazioni giustificano l'investimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di produzione corretto dipende interamente dall'obiettivo finale del tuo progetto.

- Se la tua attenzione principale è creare strati ultra-puri, atomici per l'elettronica: la CVD è lo standard del settore grazie al suo controllo impareggiabile sullo spessore e sulla composizione del film.

- Se la tua attenzione principale è migliorare la durata e la resistenza alla corrosione delle parti meccaniche: la CVD fornisce un rivestimento robusto e uniforme che aderisce fortemente alla superficie, anche in ambienti ad alto stress.

- Se la tua attenzione principale è rivestire uniformemente superfici complesse e non piatte: la natura non in linea di vista della CVD assicura che tutte le aree esposte del componente ricevano uno strato di deposizione uniforme dove altri metodi fallirebbero.

In definitiva, scegliere la CVD è una decisione di dare priorità alla perfezione e alle prestazioni del materiale rispetto ad alternative più semplici e meno precise.

Tabella Riassuntiva:

| Area di Applicazione | Vantaggio Chiave della CVD | Materiali Depositati Comuni |

|---|---|---|

| Semiconduttori ed Elettronica | Strati ultra-sottili e di elevata purezza | Silicio, Biossido di Silicio, Nitruro di Silicio |

| Rivestimenti Protettivi e Duri | Eccezionale resistenza all'abrasione e alla corrosione | Nitruro di Titanio, Carbonio simile al diamante |

| Ottica Avanzata e Celle Solari | Controllo preciso su spessore e purezza del film | Ossidi conduttivi trasparenti, Rivestimenti antiriflesso |

| Impianti Medici | Rivestimento uniforme di forme 3D complesse | Rivestimenti biocompatibili (es. Idrossiapatite) |

Pronto a sfruttare la CVD per le tue applicazioni ad alte prestazioni?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo per una deposizione precisa dei materiali. Sia che tu stia sviluppando semiconduttori di prossima generazione, componenti durevoli o dispositivi medici salvavita, le nostre soluzioni sono progettate per soddisfare le esigenze rigorose del tuo laboratorio.

Ti aiutiamo a ottenere:

- Qualità del Film Superiore: Ottieni i rivestimenti uniformi e di elevata purezza essenziali per la tua ricerca e produzione.

- Affidabilità del Processo: Beneficia di apparecchiature costruite per risultati coerenti e ripetibili.

- Supporto Esperto: Sfrutta la nostra profonda conoscenza delle tecnologie di deposizione per ottimizzare il tuo flusso di lavoro.

Contattaci oggi stesso per discutere come la nostra esperienza e i nostri prodotti CVD possono portare avanti le tue innovazioni. Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme