In sostanza, la cementazione è un processo di tempra superficiale utilizzato per conferire uno strato superficiale duro e resistente all'usura ai componenti realizzati in acciaio a basso tenore di carbonio e tenace. Questa tecnica viene applicata prevalentemente a parti che devono resistere ad alta pressione superficiale e attrito, mantenendo un nucleo duttile e resistente agli urti. Esempi comuni includono ingranaggi, cuscinetti, alberi a camme e alberi di trasmissione.

L'applicazione principale della cementazione è creare un componente simile a un composito da un unico pezzo di acciaio a basso tenore di carbonio: un "rivestimento" duro e ad alto tenore di carbonio per la resistenza all'usura all'esterno, e un "nucleo" morbido e a basso tenore di carbonio per la tenacità e la duttilità all'interno.

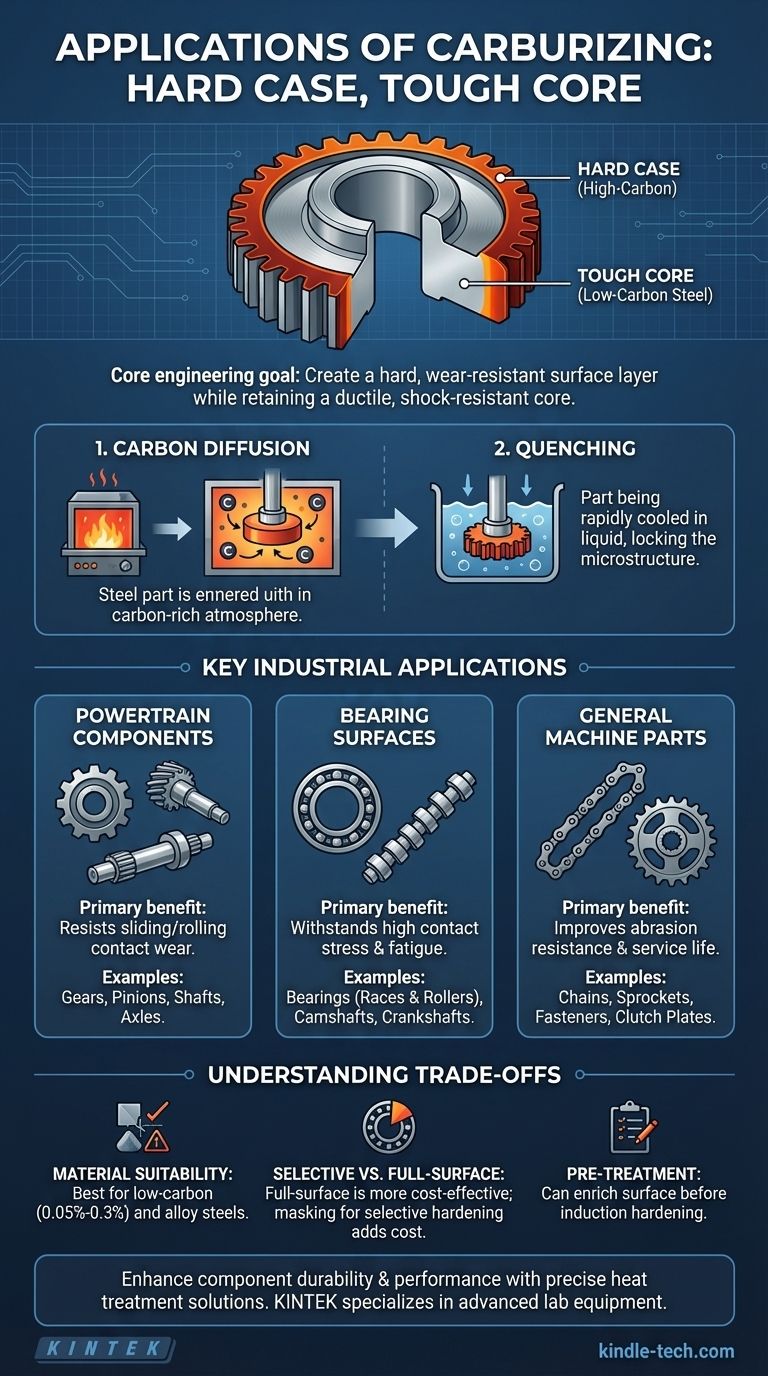

L'Obiettivo Ingegneristico: Un Rivestimento Duro e un Nucleo Tenace

Il valore della cementazione deriva dalla sua capacità di creare due proprietà distinte del materiale all'interno di un unico pezzo, cosa fondamentale per applicazioni meccaniche impegnative.

Come Ottiene Questa Dualità

La cementazione comporta il riscaldamento di una parte in acciaio a basso tenore di carbonio in un'atmosfera ricca di carbonio. Gli atomi di carbonio diffondono nella superficie dell'acciaio, aumentando significativamente il contenuto di carbonio dello strato esterno.

Dopo questa fase di diffusione, la parte viene tempra (raffreddata rapidamente). Questa fase finale fissa la nuova microstruttura ricca di carbonio, creando uno strato superficiale molto duro noto come "rivestimento" (case), mentre l'interno non trattato rimane il "nucleo" (core).

Il Vantaggio Risultante

Il componente finale presenta un rivestimento duro che può resistere all'usura, all'abrasione e alla fatica superficiale. Allo stesso tempo, il nucleo tenace rimane duttile e in grado di assorbire carichi d'urto e impatto senza fratturarsi.

Applicazioni Industriali Chiave

Questa natura unica a doppia proprietà rende la cementazione essenziale per la produzione di componenti critici in diversi settori, in particolare nell'automotive e nell'aerospaziale.

Componenti del Gruppo Propulsore ad Alta Usura

I componenti che trasmettono potenza tramite contatto diretto metallo-metallo si affidano fortemente alla cementazione. Il processo fornisce la durabilità superficiale necessaria per prevenire guasti prematuri dovuti all'attrito.

Esempi includono:

- Ingranaggi e Pignoni: Resistono al costante contatto di strisciamento e rotolamento dei denti degli ingranaggi.

- Alberi e Assali: Sopportano lo stress torsionale resistendo all'usura nei punti di contatto di cuscinetti e guarnizioni.

Superfici dei Cuscinetti ad Alto Impatto

Le parti sottoposte ad alto stress di contatto e attrito volvente sono candidati ideali per la cementazione. Il rivestimento duro previene l'indentazione superficiale e la fatica.

Esempi includono:

- Cuscinetti (Corone e Rulli): Sopportano carichi immensi e ripetitivi senza deformarsi.

- Alberi a Camme e Alberi Motori: Resistono all'usura dovuta a sollevatori, punterie e bielle.

Componenti Macchinari Generali

La cementazione è utilizzata anche per una vasta gamma di altre parti meccaniche dove la durabilità superficiale è una preoccupazione primaria.

Esempi includono:

- Catene e Pignoni Dentati: Resistono all'abrasione e all'attrito.

- Dischi Frizione e Elementi di Fissaggio: Migliorano la vita a fatica e le caratteristiche di usura.

Comprendere i Compromessi

Sebbene potente, la cementazione non è una soluzione universale. La sua applicazione è regolata da vincoli specifici di materiale e progettazione.

L'Idoneità del Materiale Non è Universale

La cementazione è specificamente progettata per acciai a basso tenore di carbonio e acciai legati, tipicamente con un contenuto di carbonio compreso tra lo 0,05% e lo 0,3%. È inefficace su acciai a medio o alto tenore di carbonio, che hanno già un contenuto di carbonio sufficiente per la tempra completa.

Tempra Superficiale Selettiva vs. Completa

Il processo è più conveniente quando si tempra l'intera superficie di un componente. Sebbene aree specifiche possano essere mascherate con vernice "anti-diffusione" per impedire la diffusione del carbonio, ciò aggiunge manodopera e costi significativi al processo.

Una Fase di Preriscaldamento

In alcune applicazioni, la cementazione non è la fase finale. Può essere utilizzata per arricchire la superficie di una parte con carbonio prima che venga eseguita una tempra più localizzata, come la tempra a induzione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un processo di trattamento termico richiede l'abbinamento del metodo all'obiettivo ingegneristico.

- Se la tua attenzione principale è una resistenza eccezionale all'usura e alla fatica su una parte soggetta a shock: La cementazione è una scelta ideale per creare il rivestimento duro e il nucleo tenace necessari nei componenti in acciaio a basso tenore di carbonio come gli ingranaggi.

- Se la tua attenzione principale è la tempra conveniente di parti ad alto volume: La cementazione è altamente automatizzabile e ben compresa, rendendola un'opzione eccellente per trattare interi lotti di componenti.

- Se la tua attenzione principale è una tempra altamente selettiva o localizzata: Valuta se la cementazione dell'intera superficie è accettabile; altrimenti, la mascheratura può essere costosa e metodi alternativi possono essere più efficienti.

Comprendere i principi della cementazione ti permette di progettare e produrre componenti con longevità e prestazioni superiori.

Tabella Riassuntiva:

| Categoria di Applicazione | Esempi Chiave | Beneficio Principale |

|---|---|---|

| Componenti del Gruppo Propulsore | Ingranaggi, Pignoni, Assali | Resiste all'usura da contatto di strisciamento/rotolamento |

| Superfici dei Cuscinetti | Cuscinetti, Alberi a Camme, Alberi Motori | Sostiene l'alto stress di contatto e la fatica |

| Parti Macchinari Generali | Catene, Pignoni Dentati, Elementi di Fissaggio | Migliora la resistenza all'abrasione e la vita utile |

Hai bisogno di migliorare la durata e le prestazioni dei tuoi componenti?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi di trattamento termico precisi come la cementazione. Sia che tu stia sviluppando ingranaggi, cuscinetti o altre parti critiche, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra un rivestimento duro e resistente all'usura e un nucleo tenace e duttile.

Discutiamo come possiamo supportare le esigenze del tuo laboratorio. Contatta oggi i nostri esperti per trovare l'attrezzatura giusta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate