In sintesi, la sinterizzazione a microonde offre un metodo fondamentalmente più veloce, più efficiente dal punto di vista energetico e più uniforme per la densificazione dei materiali rispetto al riscaldamento convenzionale in forno. Utilizzando l'energia a microonde per riscaldare il materiale dall'interno, si riducono drasticamente i tempi di lavorazione, si risparmia energia e si possono produrre materiali con microstrutture e proprietà superiori.

Il vantaggio principale della sinterizzazione a microonde non è solo la velocità, ma il controllo. Sfrutta un meccanismo di riscaldamento volumetrico unico per ottenere una densificazione rapida e uniforme, che a sua volta inibisce la crescita indesiderata dei grani e sblocca proprietà finali del materiale superiori che sono spesso impossibili da ottenere con i metodi tradizionali.

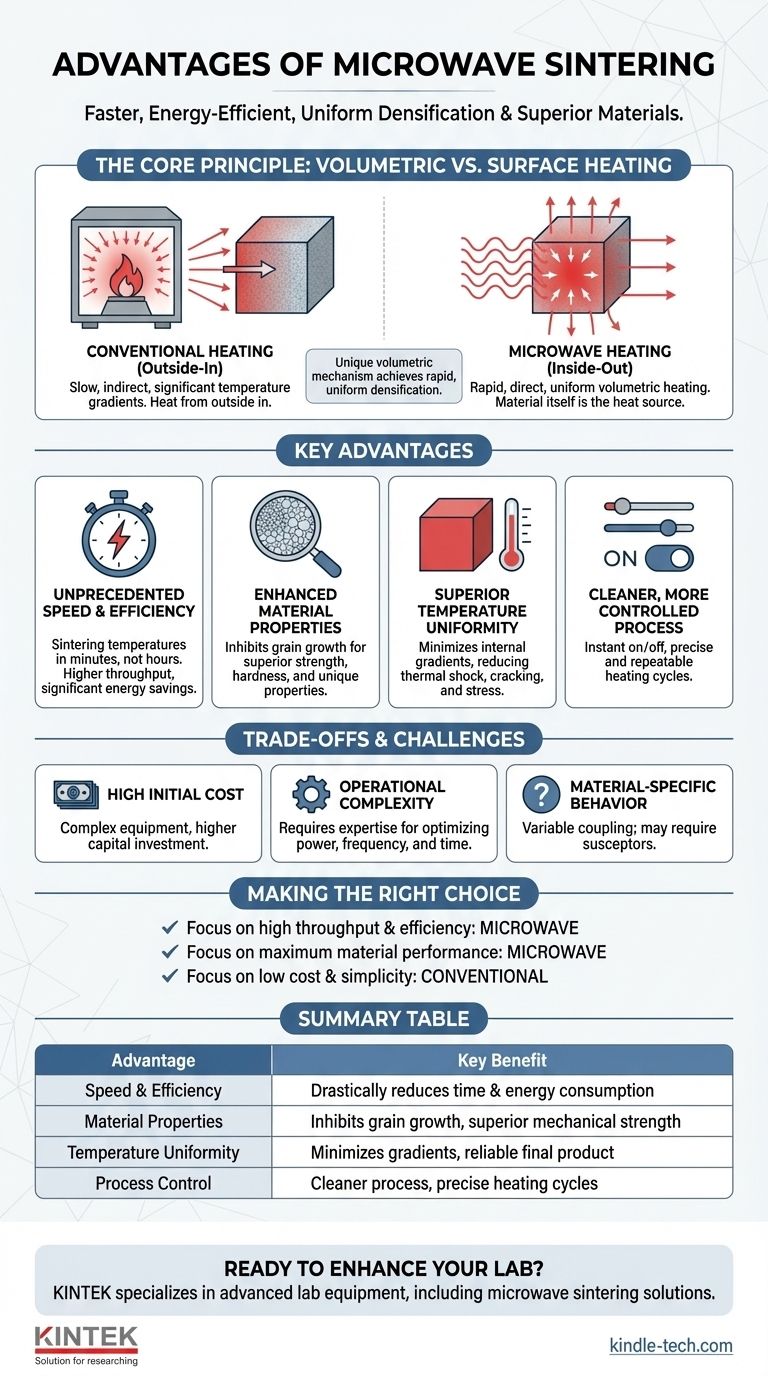

Il Principio Fondamentale: Riscaldamento Volumetrico vs. Superficiale

Per comprendere i vantaggi, è necessario prima cogliere la differenza fondamentale nel modo in cui il calore viene erogato. La sinterizzazione convenzionale è un processo lento e indiretto.

Riscaldamento Convenzionale: Dall'Esterno all'Interno

I forni tradizionali riscaldano un materiale dall'esterno verso l'interno, affidandosi alla conduzione termica per portare lentamente il nucleo del pezzo a temperatura. Questo crea significativi gradienti di temperatura, dove la superficie è molto più calda dell'interno.

Questo processo è lento, inefficiente e può introdurre sollecitazioni termiche nel materiale.

Riscaldamento a Microonde: Dall'Interno all'Esterno

La sinterizzazione a microonde è una forma di riscaldamento volumetrico. Utilizza un campo elettromagnetico per energizzare le molecole in tutto il volume del materiale contemporaneamente.

Il materiale stesso diventa la fonte di calore. Ciò si traduce in un rapido e uniforme aumento della temperatura con gradienti interni minimi.

Il Ruolo della Perdita Dielettrica

Questo processo funziona perché molti materiali ceramici presentano una perdita dielettrica. Quando esposti a un campo a microonde ad alta frequenza, la struttura interna del materiale resiste al campo elettrico che cambia rapidamente, generando attrito e quindi calore.

Per i materiali che non rispondono bene alle microonde, come alcune forme di zirconia, vengono utilizzati materiali suscettori speciali. Questi materiali assorbono l'energia a microonde in modo efficiente e la convertono in energia termica, che poi riscalda il materiale target tramite irraggiamento e conduzione.

Vantaggi Chiave Spiegati

Questo meccanismo di riscaldamento unico si traduce direttamente in diversi significativi vantaggi operativi e di scienza dei materiali.

Velocità ed Efficienza Senza Precedenti

Poiché l'intero pezzo si riscalda contemporaneamente, le temperature di sinterizzazione vengono raggiunte in pochi minuti anziché ore. Ciò riduce drasticamente il tempo di lavorazione complessivo.

Questa velocità si traduce direttamente in una maggiore produttività e in un significativo risparmio energetico, poiché l'attrezzatura funziona per una frazione del tempo richiesto da un forno convenzionale.

Proprietà del Materiale Migliorate

La rapida velocità di riscaldamento è cruciale per controllare la microstruttura finale del materiale. Permette al materiale di densificarsi rapidamente pur inibendo efficacemente la crescita dei grani.

Grani più piccoli e più uniformi si traducono tipicamente in materiali con resistenza meccanica, durezza superiori e, in alcuni casi, migliore traslucenza o conduttività. Ciò consente la creazione di prodotti ceramici avanzati che non possono essere realizzati utilizzando metodi più lenti e convenzionali.

Uniformità di Temperatura Superiore

Riscaldando l'intero volume contemporaneamente, la sinterizzazione a microonde minimizza i gradienti di temperatura interni che affliggono i metodi convenzionali. Questa uniformità riduce il rischio di shock termico, fessurazioni e sollecitazioni interne.

Il risultato è un prodotto finale più omogeneo e affidabile con maggiore integrità strutturale.

Un Processo Più Pulito e Controllato

Il riscaldamento a microonde è un processo pulito che può essere attivato e disattivato quasi istantaneamente. Ciò fornisce un alto grado di controllo sul ciclo di riscaldamento, consentendo profili di lavorazione precisi e ripetibili.

Comprendere i Compromessi e le Sfide

Sebbene potente, la sinterizzazione a microonde non è una soluzione universale. Riconoscerne i limiti è fondamentale per prendere una decisione informata.

Costo Iniziale Elevato dell'Attrezzatura

I forni per sinterizzazione a microonde sono tecnologicamente complessi e generalmente hanno un costo di capitale iniziale più elevato rispetto ai tradizionali forni a resistenza.

Complessità Operativa

La padronanza della tecnologia richiede un livello di competenza più elevato. La potenza, la frequenza e il tempo di ciclo ideali delle microonde devono essere attentamente sintonizzati per diversi materiali e geometrie, rendendo l'operazione più complessa di un forno standard.

Comportamento Specifico del Materiale

Come notato, non tutti i materiali si accoppiano con l'energia a microonde allo stesso modo. Ciò richiede un'attenta caratterizzazione del materiale e può rendere necessario l'uso di suscettori, aggiungendo un'altra variabile al processo.

Gestione Termica

Sebbene il riscaldamento sia rapido, raffreddare efficacemente e rapidamente la camera del forno e il materiale può essere una sfida. Ciò potrebbe richiedere sistemi di raffreddamento ausiliari, aumentando la complessità e il costo del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di sinterizzazione giusto dipende interamente dall'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è l'elevata produttività e l'efficienza energetica: La sinterizzazione a microonde è la scelta superiore grazie ai suoi tempi di ciclo drasticamente ridotti e al minor consumo energetico per pezzo.

- Se il tuo obiettivo principale è raggiungere le massime prestazioni del materiale: La capacità della sinterizzazione a microonde di creare microstrutture a grana fine la rende essenziale per lo sviluppo di materiali avanzati con resistenza di prim'ordine e proprietà uniche.

- Se il tuo obiettivo principale è minimizzare i costi iniziali e la semplicità operativa: Un forno convenzionale potrebbe essere più pratico, specialmente per la produzione di piccoli volumi o per materiali che non richiedono microstrutture altamente ottimizzate.

In definitiva, l'adozione della sinterizzazione a microonde è una decisione strategica per sfruttare una tecnologia di riscaldamento più avanzata per risultati materiali superiori ed efficienza di processo.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Velocità ed Efficienza | Riduce drasticamente i tempi di lavorazione e il consumo energetico rispetto ai forni convenzionali. |

| Proprietà del Materiale | Inibisce la crescita dei grani, portando a una resistenza meccanica e un'uniformità microstrutturale superiori. |

| Uniformità di Temperatura | Minimizza i gradienti interni e le sollecitazioni termiche per un prodotto finale più affidabile. |

| Controllo del Processo | Offre un processo più pulito con cicli di riscaldamento precisi e ripetibili. |

Pronto a migliorare le capacità di lavorazione dei materiali del tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese le soluzioni di sinterizzazione a microonde. La nostra esperienza può aiutarti a ottenere tempi di produzione più rapidi, significativi risparmi energetici e a sbloccare proprietà del materiale superiori per le tue ceramiche avanzate e altri materiali.

Contatta i nostri esperti oggi stesso per discutere come la sinterizzazione a microonde può trasformare il tuo flusso di lavoro di ricerca e sviluppo o di produzione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura