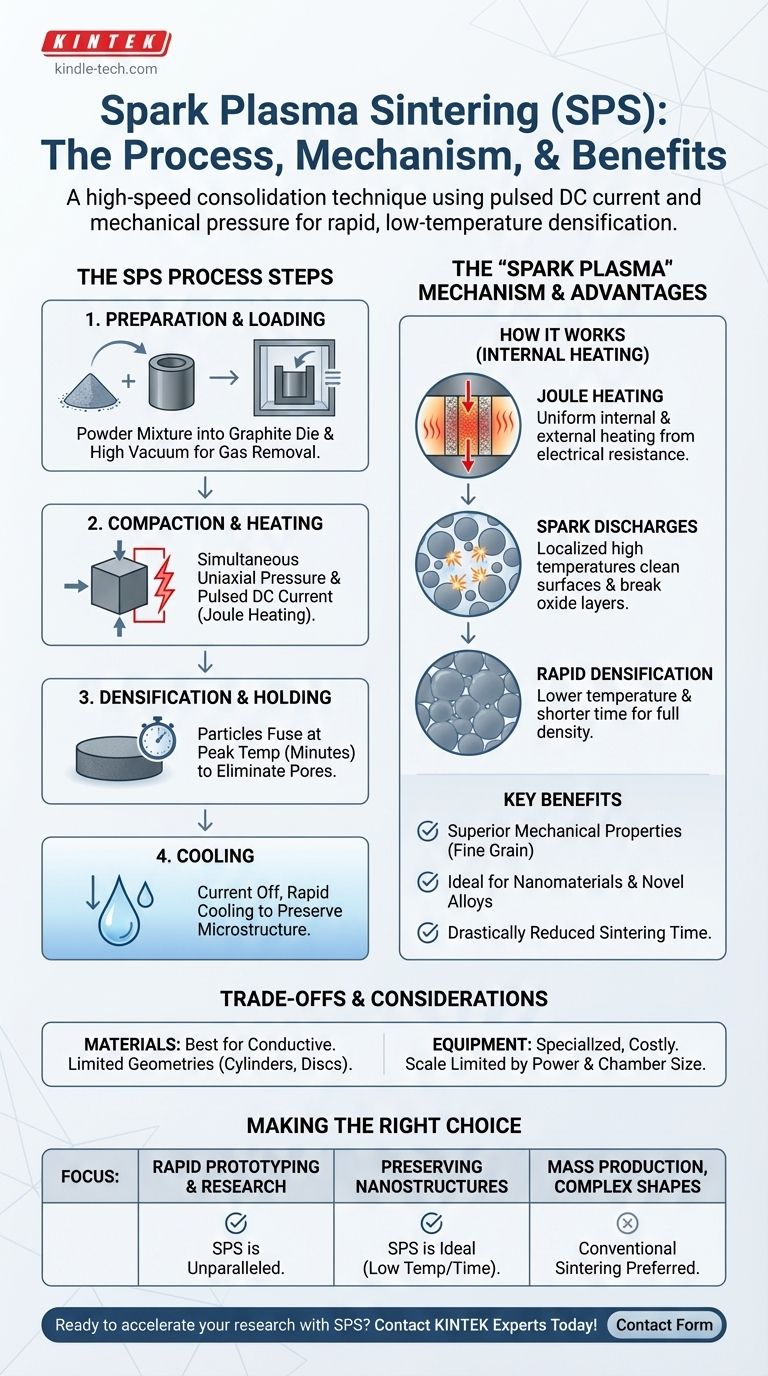

La Sinterizzazione a Plasma in Scintilla (SPS) è una tecnica di consolidamento ad alta velocità che tipicamente comporta quattro fasi operative: caricamento e vuoto, applicazione simultanea di pressione e corrente elettrica per il riscaldamento, un breve periodo di mantenimento per la densificazione e, infine, un raffreddamento rapido. L'aspetto unico della SPS è il suo meccanismo di riscaldamento, in cui una corrente continua pulsata passa attraverso lo stampo conduttivo e il campione di polvere stesso, portando a un riscaldamento estremamente rapido e uniforme.

La differenza cruciale nella Sinterizzazione a Plasma in Scintilla non risiede solo nei passaggi, ma in come vengono eseguiti. Combinando la pressione meccanica con il riscaldamento diretto a corrente elettrica, la SPS riduce drasticamente il tempo e la temperatura necessari per fondere le particelle in un solido denso rispetto ai metodi convenzionali.

Il Processo SPS: Una Ripartizione Passo Passo

Sebbene il cuore del processo avvenga all'interno della macchina, comprendere l'intero flusso di lavoro dalla polvere al pezzo finale è essenziale.

H3: Preparazione del "Corpo Verde"

Prima che il processo SPS possa iniziare, la materia prima deve essere preparata. Ciò comporta tipicamente la miscelazione di metalli o ceramiche in polvere, spesso con additivi, per creare una miscela omogenea. Questa polvere viene quindi caricata in uno stampo conduttivo, più comunemente realizzato in grafite.

H3: Fase 1: Caricamento e Rimozione dei Gas

Lo stampo contenente la polvere viene posizionato nella camera di processo SPS. La camera viene quindi sigillata ed evacuata fino a raggiungere un alto vuoto. Questa fase è fondamentale per rimuovere l'aria e altri gas intrappolati che potrebbero causare ossidazione o impurità nel prodotto finale.

H3: Fase 2: Compattazione e Riscaldamento

Questo è l'evento centrale in cui la SPS si distingue. Viene applicata una pressione uniassiale sulla polvere attraverso punzoni, mentre una corrente CC pulsata ad alto amperaggio e bassa tensione viene fatta passare direttamente attraverso lo stampo e il campione. Ciò genera un calore rapido e uniforme in tutto il materiale.

H3: Fase 3: Densificazione e Mantenimento

La combinazione di pressione e alta temperatura fa sì che le singole particelle di polvere si deformino e si fondano insieme, un processo noto come densificazione. Il materiale viene mantenuto alla temperatura di sinterizzazione di picco per un tempo molto breve—spesso solo pochi minuti—per consentire l'eliminazione dei pori e al pezzo di raggiungere la sua densità target.

H3: Fase 4: Raffreddamento

Una volta completata la densificazione, la corrente elettrica viene interrotta. Il sistema si raffredda quindi rapidamente, spesso con assistenza. Questo raffreddamento rapido aiuta a preservare la microstruttura a grana fine del materiale, cosa spesso desiderabile per ottenere proprietà meccaniche superiori.

Cosa Significa Realmente "Plasma in Scintilla"

Il nome può essere fuorviante. Sebbene non venga tipicamente generato vero plasma, si verificano fenomeni elettrici unici tra le particelle di polvere che accelerano il processo di sinterizzazione.

H3: Il Ruolo Dominante del Riscaldamento Joule

Il meccanismo di riscaldamento principale è il riscaldamento Joule. Quando la corrente elettrica passa attraverso lo stampo di grafite conduttivo e il compatto di polvere, la loro resistenza elettrica intrinseca fa sì che si riscaldino molto rapidamente e uniformemente. Lo stampo riscalda il campione esternamente, mentre la corrente che passa attraverso la polvere la riscalda internamente.

H3: L'Impatto delle Scariche a "Scintilla"

A livello microscopico, possono verificarsi scariche elettriche negli spazi tra le particelle di polvere adiacenti. Questa scintilla momentanea crea una temperatura localizzata e super-elevata che svolge due scopi chiave. Pulisce le superfici delle particelle vaporizzando le impurità e scompone gli strati di ossido, preparando le superfici per un legame superiore.

H3: Il Risultato: Densificazione Rapida a Bassa Temperatura

Questo doppio meccanismo di riscaldamento consente al materiale di raggiungere la sua temperatura di sinterizzazione in minuti anziché in ore. L'attivazione superficiale dovuta alle scariche a scintilla promuove la formazione di "colli" tra le particelle in modo più efficace, consentendo una densificazione completa a temperature di diverse centinaia di gradi inferiori rispetto a un forno convenzionale.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la SPS non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

H3: Vincoli Materiali e Geometrici

La SPS è più efficace per materiali con almeno una certa conducibilità elettrica. Sebbene le ceramiche isolanti possano essere sinterizzate perché lo stampo in grafite si riscalda, il processo è meno efficiente. Inoltre, l'uso di uno stampo rigido e della pressione uniassiale generalmente limita il processo a forme semplici come cilindri e dischi.

H3: Attrezzature e Scala

I sistemi SPS sono specializzati e più costosi delle fornaci tradizionali. Anche la dimensione dei componenti che possono essere prodotti è limitata dalle dimensioni della camera di processo e dall'enorme potenza elettrica richiesta per parti più grandi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di sinterizzazione dipende interamente dalle esigenze specifiche del tuo progetto in termini di velocità, proprietà del materiale e geometria.

- Se il tuo obiettivo principale è la prototipazione rapida o la ricerca: La SPS è uno strumento impareggiabile per produrre rapidamente campioni densi di nuove leghe o compositi per i test.

- Se il tuo obiettivo principale è la conservazione delle nanostrutture: Il breve tempo di ciclo e le temperature più basse della SPS sono ideali per consolidare i nanomateriali senza causare una crescita significativa dei grani.

- Se il tuo obiettivo principale è la produzione di massa di forme complesse: I processi di sinterizzazione convenzionali, come lo stampaggio a iniezione di metalli, sono spesso più scalabili ed economicamente vantaggiosi per parti ad alto volume e geometricamente complesse.

In definitiva, padroneggiare la Sinterizzazione a Plasma in Scintilla significa sfruttare la sua incredibile velocità ed efficienza per i materiali in cui la priorità è una microstruttura a grana fine e completamente densa.

Tabella Riassuntiva:

| Fase del Processo SPS | Azione Chiave | Beneficio Principale |

|---|---|---|

| 1. Caricamento e Rimozione dei Gas | La polvere viene caricata in uno stampo di grafite; la camera viene evacuata. | Rimuove i gas per prevenire ossidazione e impurità. |

| 2. Compattazione e Riscaldamento | Pressione uniassiale e corrente CC pulsata applicate simultaneamente. | Riscaldamento rapido e uniforme tramite riscaldamento Joule e scariche a scintilla. |

| 3. Densificazione e Mantenimento | Il materiale viene mantenuto alla temperatura di picco per un breve periodo (minuti). | Le particelle si fondono, eliminando i pori per raggiungere una densità quasi completa. |

| 4. Raffreddamento | La corrente viene interrotta; il sistema si raffredda rapidamente. | Preserva la microstruttura a grana fine per proprietà superiori. |

Pronto a sfruttare la velocità e la precisione della Sinterizzazione a Plasma in Scintilla per la tua ricerca o prototipazione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese le soluzioni di sinterizzazione, per aiutarti a ottenere una densificazione rapida e a preservare delicate nanostrutture. La nostra esperienza supporta ricercatori e ingegneri nello sviluppo di materiali con proprietà superiori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono accelerare i tuoi obiettivi di sviluppo dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere