Il vantaggio fondamentale della sinterizzazione dei metalli è la sua capacità di produrre parti metalliche resistenti, dimensionalmente accurate e complesse in grandi volumi a basso costo per unità. Lo ottiene formando componenti solidi dalla polvere metallica al di sotto del punto di fusione del materiale, il che riduce al minimo gli sprechi di materiale, diminuisce il consumo energetico e consente la creazione di forme difficili o impossibili da ottenere con la fusione o la lavorazione meccanica tradizionali.

La sinterizzazione non è solo un'alternativa per risparmiare sui costi; è un processo di produzione trasformativo. Consente agli ingegneri di progettare parti basate sulla funzione e sulla forma ideali, anziché essere limitati dai vincoli delle tecniche sottrattive o di fusione convenzionali.

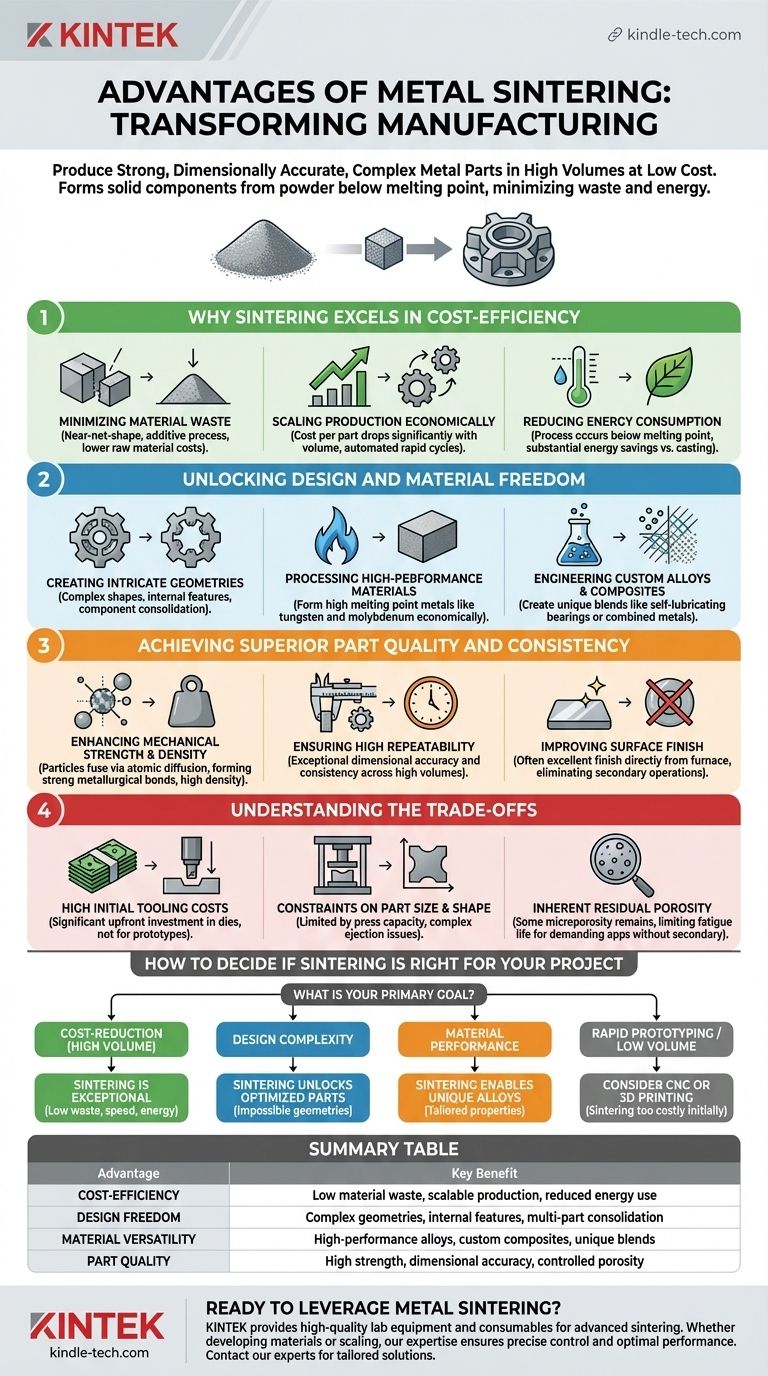

Perché la sinterizzazione eccelle nell'efficienza dei costi

Per molti progetti, la decisione di utilizzare la sinterizzazione dipende dai suoi potenti vantaggi economici, soprattutto all'aumentare del volume di produzione.

Minimizzazione degli sprechi di materiale

La produzione "sottrattiva" tradizionale, come la lavorazione CNC, inizia con un blocco solido di metallo e rimuove materiale per creare la forma finale. Questo processo può generare scarti significativi, spesso costosi.

La sinterizzazione è un processo "additivo" o quasi a forma netta (near-net-shape). Utilizza solo la quantità di polvere metallica necessaria per formare la parte, riducendo drasticamente gli sprechi e abbassando i costi delle materie prime.

Scalare la produzione in modo economico

Sebbene ci sia un investimento iniziale in utensili e stampi, il costo per parte diminuisce in modo significativo all'aumentare del volume di produzione.

La natura automatizzata e altamente ripetibile del processo consente cicli di produzione rapidi, rendendo la sinterizzazione molto più conveniente rispetto alla lavorazione meccanica per cicli di produzione da medi ad alti volumi.

Riduzione del consumo energetico

La sinterizzazione avviene a temperature inferiori al punto di fusione del materiale.

Rispetto alla fusione, che richiede la fusione completa del metallo, ciò rappresenta un notevole risparmio energetico, contribuendo sia a costi operativi inferiori sia a un'impronta ecologica più rispettosa dell'ambiente.

Sbloccare la libertà di progettazione e dei materiali

La sinterizzazione rimuove molte delle barriere che limitano la progettazione delle parti in altri metodi di produzione, consentendo un maggiore grado di innovazione.

Creazione di geometrie intricate

Il processo eccelle nella produzione di parti con un alto grado di complessità. Ciò include cavità interne, sottosquadri e caratteristiche non lavorabili.

Ciò consente di consolidare più componenti in un'unica parte sinterizzata più robusta, riducendo i tempi di assemblaggio e i potenziali punti di guasto.

Lavorazione di materiali ad alte prestazioni

I materiali con punti di fusione estremamente elevati, come il tungsteno e il molibdeno, sono notoriamente difficili e costosi da lavorare tramite fusione.

La sinterizzazione fornisce un metodo più gestibile ed economico per formare questi materiali ad alte prestazioni in componenti funzionali.

Ingegnerizzazione di leghe e compositi personalizzati

Il processo di metallurgia delle polveri consente la creazione di miscele di materiali uniche non possibili tramite fusione.

Ad esempio, la grafite può essere miscelata per creare cuscinetti autolubrificanti, oppure metalli diversi come rame e ferro possono essere combinati per ottenere un equilibrio specifico tra resistenza e conducibilità termica.

Ottenere qualità e consistenza superiori delle parti

La natura altamente controllata del processo di sinterizzazione si traduce direttamente in componenti affidabili e di alta qualità.

Miglioramento della resistenza meccanica e della densità

Durante la sinterizzazione, le particelle si fondono attraverso la diffusione atomica, creando forti legami metallurgici noti come colli di sinterizzazione.

Questo processo riduce significativamente la porosità della polvere compattata iniziale, portando a una parte densa con eccellente resistenza meccanica e durabilità. Tecniche avanzate, come la sinterizzazione sotto vuoto, possono prevenire ulteriormente l'ossidazione e raggiungere densità ancora più elevate.

Garantire elevata ripetibilità

Poiché le parti vengono formate nello stesso stampo preciso, la sinterizzazione offre un'eccezionale accuratezza dimensionale e consistenza dalla prima all'un milionesima parte. Questo alto grado di controllo delle tolleranze è fondamentale per i componenti utilizzati in assemblaggi complessi.

Miglioramento della finitura superficiale

Le parti sinterizzate possono spesso ottenere un'eccellente finitura superficiale direttamente dal forno, eliminando potenzialmente la necessità di operazioni di finitura secondarie come la rettifica o la lucidatura, il che fa risparmiare tempo e costi.

Controllo della porosità tramite progettazione

Sebbene l'alta densità sia spesso l'obiettivo, la sinterizzazione offre la capacità unica di controllare intenzionalmente il livello di porosità. Ciò è essenziale per applicazioni come i filtri, che richiedono una portata specifica, o per i cuscinetti impregnati d'olio che si basano sulla porosità per immagazzinare il lubrificante.

Comprendere i compromessi

Nessun processo è perfetto. Per prendere una decisione informata, è necessario essere consapevoli dei limiti della sinterizzazione.

Alti costi iniziali degli utensili

Gli stampi e gli utensili in acciaio temprato necessari per pressare e modellare la polvere rappresentano un investimento iniziale significativo. Ciò rende la sinterizzazione antieconomica per prototipi unici o cicli di produzione a volume molto basso.

Limitazioni di dimensioni e forma delle parti

La dimensione del componente è limitata dalla capacità di tonnellaggio della pressa di compattazione. Inoltre, forme estremamente complesse che impediscono l'estrazione della parte dallo stampo potrebbero non essere adatte alla sinterizzazione convenzionale.

Porosità residua intrinseca

Sebbene notevolmente ridotta, un certo livello di micro-porosità rimane quasi sempre in una parte sinterizzata a meno che non vengano eseguite operazioni secondarie (come la Pressatura Isostatica a Caldo). Per le applicazioni più esigenti in cui la vita a fatica è la priorità assoluta, questo può essere un fattore limitante rispetto a una parte completamente forgiata o lavorata.

Come decidere se la sinterizzazione è adatta al tuo progetto

La scelta del processo di produzione dovrebbe essere guidata dal tuo obiettivo principale.

- Se la tua attenzione principale è la riduzione dei costi ad alto volume: La sinterizzazione è una scelta eccezionale grazie al basso spreco di materiale, alla produzione ad alta velocità e al ridotto consumo energetico.

- Se la tua attenzione principale è la complessità del design: La sinterizzazione sblocca la possibilità di creare parti ottimizzate, leggere e multifunzionali con geometrie impossibili da lavorare meccanicamente.

- Se la tua attenzione principale sono le prestazioni dei materiali: La sinterizzazione consente l'uso di leghe uniche, compositi e metalli ad alto punto di fusione per ottenere proprietà personalizzate.

- Se la tua attenzione principale è la prototipazione rapida o la produzione a basso volume: Dovresti considerare metodi come la lavorazione CNC o la stampa 3D di metalli, poiché gli alti costi iniziali degli utensili della sinterizzazione non saranno economici.

In definitiva, scegliere la sinterizzazione dei metalli significa consentire una progettazione migliore rimuovendo i vincoli della produzione tradizionale.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Efficienza dei costi | Basso spreco di materiale, produzione scalabile, consumo energetico ridotto |

| Libertà di progettazione | Geometrie complesse, caratteristiche interne, consolidamento di più parti |

| Versatilità dei materiali | Leghe ad alte prestazioni, compositi personalizzati, miscele uniche |

| Qualità delle parti | Elevata resistenza, accuratezza dimensionale, porosità controllata |

Pronto a sfruttare la potenza della sinterizzazione dei metalli per il tuo laboratorio o le tue esigenze di produzione? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità essenziali per i processi di sinterizzazione avanzati. Sia che tu stia sviluppando nuovi materiali o scalando la produzione, la nostra esperienza ti assicura di ottenere un controllo preciso della temperatura, risultati coerenti e prestazioni ottimali delle parti. Contatta oggi i nostri esperti per discutere di come possiamo supportare i tuoi progetti di sinterizzazione con soluzioni affidabili su misura per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati