In sintesi, lo sputtering a magnetron offre vantaggi significativi nella produzione di film sottili di alta qualità grazie al suo eccezionale controllo, versatilità ed efficienza. Utilizzando campi magnetici per potenziare il plasma impiegato per la deposizione, il processo raggiunge velocità di deposizione più elevate, densità del film superiore e adesione più forte rispetto a molti metodi alternativi, il tutto operando a temperature e pressioni più basse.

Il vantaggio principale dello sputtering a magnetron deriva dall'uso di campi magnetici per confinare gli elettroni vicino al materiale bersaglio. Ciò crea un plasma denso e stabile che aumenta drasticamente l'efficienza del processo di sputtering, portando a film di qualità superiore a una velocità maggiore.

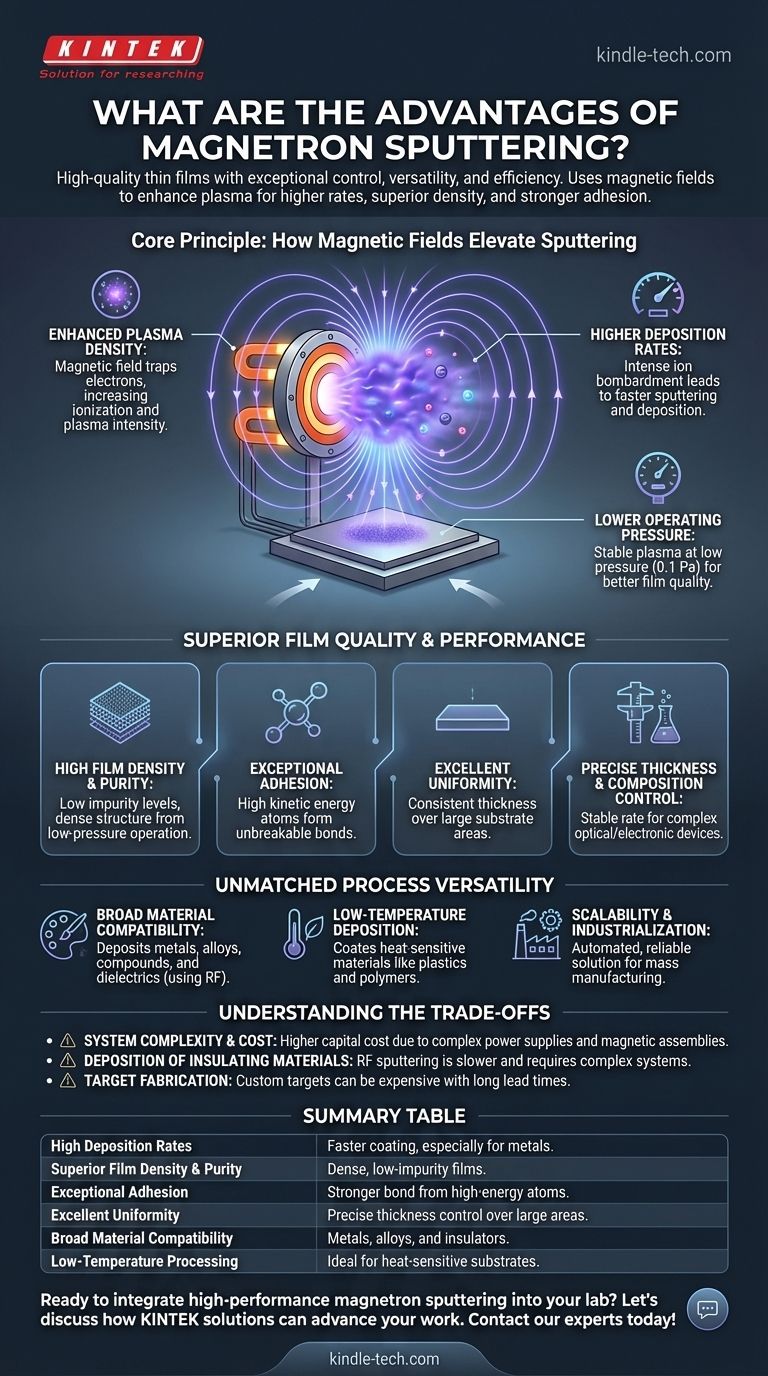

Il Principio Fondamentale: Come i Campi Magnetici Potenziano lo Sputtering

In sostanza, lo sputtering a magnetron è una versione potenziata dello sputtering standard. Il "magnetron" è l'innovazione chiave, costituito da potenti magneti posizionati dietro il materiale bersaglio.

Densità del Plasma Migliorata

Il campo magnetico intrappola gli elettroni in un percorso circolare direttamente di fronte alla superficie del bersaglio. Questo confinamento aumenta drasticamente la probabilità che questi elettroni collidano e ionizzino gli atomi di gas neutro (come l'Argon).

Questa azione crea un plasma molto più denso e intenso nella posizione precisa in cui è più necessario, senza dover aumentare la pressione complessiva del gas nella camera.

Velocità di Deposizione Più Elevate

Il plasma denso genera un numero enorme di ioni positivi. Questi ioni vengono accelerati verso il bersaglio, colpendolo con alta energia e sbalzando via, o "sputterando", atomi dalla sua superficie.

Poiché il bombardamento ionico è molto più intenso rispetto ai sistemi non a magnetron, la velocità con cui il materiale viene sparato e depositato sul substrato è significativamente più alta, specialmente per i metalli.

Pressione Operativa Inferiore

L'efficienza del confinamento magnetico significa che un plasma stabile può essere mantenuto a pressioni molto basse, spesso intorno a 0,1 Pa.

Operare a bassa pressione riduce la possibilità che gli atomi sparati collidano con le molecole di gas durante il loro percorso verso il substrato. Ciò si traduce in un percorso più diretto e un arrivo a energia maggiore, il che è fondamentale per la qualità del film.

Qualità e Prestazioni Superiori del Film

La fisica unica del processo di sputtering a magnetron si traduce direttamente in film con proprietà fisiche e meccaniche dimostrabilmente migliori.

Alta Densità e Purezza del Film

I film prodotti mediante sputtering a magnetron sono eccezionalmente densi e presentano livelli di impurità molto bassi. Ciò è un risultato diretto della pressione operativa più bassa, che minimizza l'incorporazione del gas ambientale nel film in crescita.

Adesione Eccezionale

Gli atomi sparati arrivano al substrato con un'energia cinetica maggiore rispetto agli atomi nell'evaporazione termica. Questa energia li aiuta a formare un legame più forte, virtualmente indistruttibile con la superficie del substrato.

Eccellente Uniformità su Grandi Aree

Il processo è altamente controllabile e può essere progettato per produrre film con eccellente uniformità di spessore, anche su aree di substrato molto ampie. Ciò lo rende ideale per applicazioni industriali in cui la coerenza è fondamentale.

Controllo Preciso di Spessore e Composizione

Lo sputtering a magnetron fornisce una velocità di deposizione stabile e ripetibile direttamente proporzionale alla potenza applicata. Ciò consente il controllo preciso dello spessore e della composizione del film, essenziale per la creazione di dispositivi ottici o elettronici complessi.

Versatilità del Processo Senza Eguali

Oltre alla qualità del film, la tecnica è rinomata per la sua flessibilità, accogliendo una vasta gamma di materiali e substrati.

Ampia Compatibilità dei Materiali

A differenza dell'evaporazione termica, limitata dal punto di fusione di un materiale, lo sputtering a magnetron può depositare quasi qualsiasi metallo, lega o composto. Ciò include materiali ad alto punto di fusione e dielettrici (isolanti), che vengono depositati utilizzando potenza a Radio Frequenza (RF).

Deposizione a Bassa Temperatura

Il processo trasferisce pochissimo calore al substrato. Ciò consente il rivestimento di materiali sensibili al calore, come plastiche, polimeri e altri componenti delicati che verrebbero danneggiati da processi a temperatura più elevata.

Scalabilità e Industrializzazione

Le apparecchiature per lo sputtering a magnetron sono ben adatte per l'automazione e la produzione continua. La loro affidabilità, le elevate velocità di deposizione e l'uniformità le rendono una soluzione economicamente vantaggiosa e scalabile per la produzione di massa.

Comprendere i Compromessi

Sebbene potente, lo sputtering a magnetron non è la soluzione universale per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Complessità e Costo del Sistema

I sistemi di sputtering a magnetron sono più complessi e comportano un costo iniziale di capitale più elevato rispetto a tecniche più semplici come l'evaporazione termica. La necessità di alimentatori ad alte prestazioni, sistemi a vuoto e assemblaggi magnetici aumenta la spesa.

Deposizione di Materiali Isolanti

Mentre lo sputtering DC dei metalli è molto veloce, la deposizione di materiali isolanti (dielettrici) richiede potenza RF. Lo sputtering RF è generalmente un processo più lento e richiede sistemi di erogazione di potenza più complessi e costosi per evitare l'accumulo di carica sul bersaglio.

Fabbricazione del Bersaglio

Il processo richiede un materiale sorgente sotto forma di bersaglio di sputtering. La fabbricazione di bersagli personalizzati in lega o composti può talvolta essere costosa e avere lunghi tempi di consegna rispetto al semplice utilizzo di polveri o pellet in un processo di evaporazione.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la scelta della tecnologia di deposizione dipende interamente dai tuoi obiettivi specifici per il film finale.

- Se la tua attenzione principale è sui film ottici o elettronici ad alte prestazioni: L'eccezionale purezza, densità e controllo preciso dello spessore dello sputtering a magnetron lo rendono la scelta superiore.

- Se la tua attenzione principale sono i rivestimenti protettivi o meccanici su scala industriale: La combinazione di elevate velocità di deposizione, eccellente adesione e uniformità su ampie aree è ideale per una produzione robusta e scalabile.

- Se la tua attenzione principale è il rivestimento di substrati delicati o sensibili al calore: La natura a bassa temperatura del processo ti offre la flessibilità di rivestire materiali come le plastiche che altri metodi non possono trattare.

- Se la tua attenzione principale sono i semplici rivestimenti metallici con un budget limitato: Un metodo meno complesso come l'evaporazione termica può essere un punto di partenza più conveniente, a condizione che i suoi limiti in termini di densità e adesione siano accettabili.

Comprendendo questi principi fondamentali e i compromessi, puoi determinare con sicurezza se lo sputtering a magnetron è lo strumento giusto per raggiungere il tuo obiettivo.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Elevate Velocità di Deposizione | Rivestimento più veloce, specialmente per i metalli, grazie al plasma intenso. |

| Densità e Purezza del Film Superiori | Film densi e con basse impurità grazie al funzionamento a bassa pressione. |

| Adesione Eccezionale | Legame più forte grazie all'arrivo di atomi ad alta energia sul substrato. |

| Eccellente Uniformità | Controllo preciso dello spessore, anche su aree ampie. |

| Ampia Compatibilità dei Materiali | Deposita metalli, leghe e isolanti (con potenza RF). |

| Elaborazione a Bassa Temperatura | Ideale per substrati sensibili al calore come le plastiche. |

Pronto a integrare lo sputtering a magnetron ad alte prestazioni nel tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per il laboratorio, personalizzati in base alle tue esigenze di ricerca e produzione. La nostra esperienza nelle tecnologie di deposizione di film sottili può aiutarti a ottenere una qualità del film, una coerenza ed efficienza senza pari.

Discutiamo come una soluzione di sputtering a magnetron di KINTEK può far progredire il tuo lavoro. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati