Nel campo dei rivestimenti a film sottile, la deposizione a fascio elettronico (E-Beam) è un metodo di deposizione fisica da vapore (PVD) ampiamente utilizzato, apprezzato per la sua alta velocità e flessibilità. I suoi principali vantaggi sono il tempo di elaborazione rapido per la produzione in lotti, la sua compatibilità con una vasta e poco costosa gamma di materiali e la sua semplicità fondamentale, che lo rende un pilastro delle applicazioni commerciali ad alto volume come i rivestimenti ottici.

La deposizione a fascio elettronico eccelle nel rivestire i substrati in modo rapido ed economico. Sebbene la sua forma standard offra una versatilità ineguagliabile, il suo vero potenziale per creare film durevoli e ad alte prestazioni viene spesso sbloccato quando è potenziato con un processo assistito da ioni.

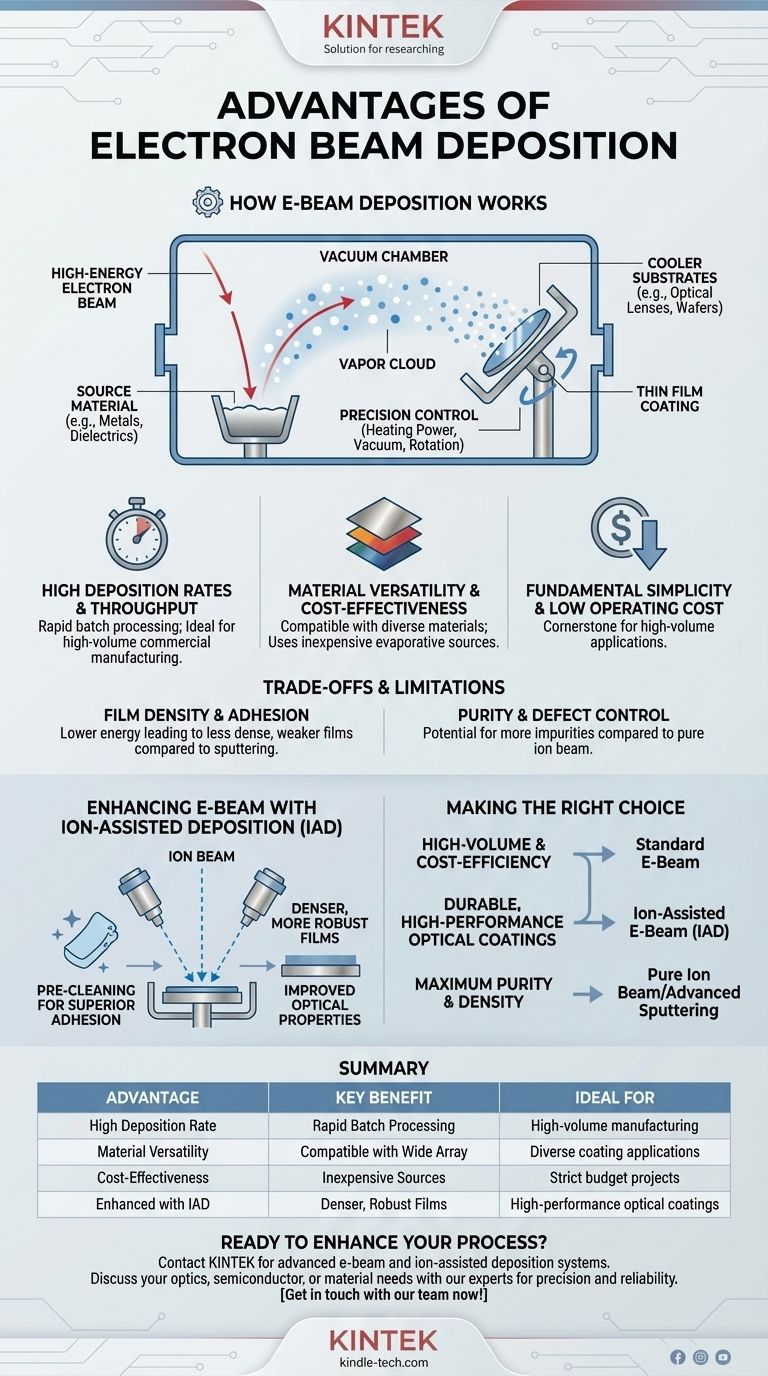

Come funziona la deposizione a fascio elettronico

Per comprenderne i vantaggi, è prima necessario comprendere il processo fondamentale. La deposizione E-Beam è una tecnica PVD relativamente semplice che avviene all'interno di una camera a vuoto.

Il materiale sorgente e il fascio

Il processo inizia con il materiale sorgente, spesso in polvere o in forma granulare, contenuto in un crogiolo. Un fascio di elettroni ad alta energia viene generato e guidato magneticamente per colpire questo materiale sorgente.

Vaporizzazione e condensazione

L'intensa energia del fascio elettronico riscalda il materiale, facendolo evaporare o sublimare in un vapore. Questa nuvola di vapore viaggia quindi attraverso la camera a vuoto e si condensa sui substrati più freddi, come lenti ottiche o wafer semiconduttori, formando un film sottile.

Controllo di precisione

Attraverso un preciso controllo computerizzato della potenza di riscaldamento, del livello di vuoto e della rotazione del substrato, gli operatori possono ottenere rivestimenti altamente uniformi di uno spessore specificato su più substrati contemporaneamente.

Vantaggi principali del processo E-Beam

La meccanica intrinseca della deposizione E-Beam le conferisce diversi vantaggi chiave rispetto a tecnologie concorrenti come la magnetron sputtering.

Elevati tassi di deposizione e produttività

La deposizione E-Beam può evaporare i materiali molto più velocemente dello sputtering. Questo la rende ideale per l'elaborazione rapida di grandi lotti di pezzi, aumentando significativamente la produttività per la produzione commerciale ad alto volume.

Versatilità dei materiali ed economicità

Il processo è compatibile con una vasta gamma di materiali, inclusi metalli e composti dielettrici. Fondamentalmente, utilizza materiali sorgente evaporativi relativamente economici, mentre i bersagli di sputtering richiesti per la magnetron sputtering sono tradizionalmente più complessi e costosi da produrre.

Comprendere i compromessi e le limitazioni

Nessuna singola tecnologia è perfetta. I principali vantaggi dell'E-Beam in termini di velocità e costo comportano compromessi nella qualità del film che devono essere compresi. I film E-Beam standard a volte possono essere inferiori alle prestazioni ottenute da processi più lenti e più energetici.

Densità e adesione del film

L'energia relativamente bassa degli atomi vaporizzati nella deposizione E-Beam standard può portare a film meno densi e con un'adesione più debole rispetto a quelli prodotti tramite sputtering. Ciò può creare film meno robusti o con una maggiore sollecitazione interna.

Purezza e controllo dei difetti

Sebbene efficace, il processo a volte può introdurre più impurità o difetti strutturali nel film rispetto a metodi altamente controllati come la deposizione a fascio ionico, nota per la produzione di film eccezionalmente puri.

Migliorare l'E-Beam: il ruolo della deposizione assistita da ioni (IAD)

Per superare le limitazioni intrinseche del processo standard, l'E-Beam viene spesso potenziato con un fascio ionico secondario in un processo ibrido noto come deposizione assistita da ioni (IAD).

Pre-pulizia per un'adesione superiore

In una configurazione IAD, un fascio ionico bombarda la superficie del substrato prima che inizi la deposizione. Questo agisce come un processo di pulizia a livello atomico, rimuovendo i contaminanti e aumentando l'energia superficiale, il che migliora drasticamente l'adesione del film successivo.

Creazione di film più densi e robusti

Il fascio ionico può essere utilizzato anche durante la deposizione. Questo bombardamento continuo aggiunge energia al film in crescita, compattando gli atomi. Il risultato è un rivestimento più denso, più robusto e più stabile con una minore sollecitazione interna e migliori proprietà ottiche.

Fare la scelta giusta per la tua applicazione

La selezione di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnologia con l'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'efficienza dei costi: la deposizione E-Beam standard è una scelta eccellente grazie ai suoi elevati tassi di deposizione e all'uso di materiali sorgente economici.

- Se il tuo obiettivo principale è la creazione di rivestimenti ottici durevoli e ad alte prestazioni: l'E-Beam assistito da ioni (IAD) è il metodo superiore, poiché combina la velocità dell'E-Beam con i vantaggi di qualità del film del bombardamento ionico.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film sopra ogni altra cosa: la deposizione a fascio ionico puro o le tecniche di sputtering avanzate potrebbero valere la pena di essere valutate, anche se spesso a scapito della velocità e della produttività.

Comprendendo queste capacità e compromessi, puoi selezionare e configurare il processo di deposizione giusto per soddisfare i tuoi specifici obiettivi di prestazioni e budget.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Alto tasso di deposizione | Elabora rapidamente grandi lotti di pezzi | Produzione commerciale ad alto volume |

| Versatilità dei materiali | Compatibile con un'ampia gamma di materiali (metalli, dielettrici) | Applicazioni che richiedono diversi materiali di rivestimento |

| Economicità | Utilizza materiali sorgente relativamente economici | Progetti con rigidi vincoli di budget |

| Migliorato con IAD | La deposizione assistita da ioni crea film più densi e robusti | Rivestimenti ottici durevoli e ad alte prestazioni |

Pronto a migliorare il tuo processo di rivestimento a film sottile?

La deposizione a fascio elettronico è uno strumento potente per ottenere rivestimenti ad alta produttività e convenienti. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi di deposizione e-beam e assistiti da ioni, per soddisfare le esigenze impegnative dei laboratori di ricerca e produzione.

I nostri esperti possono aiutarti a selezionare la configurazione giusta per bilanciare velocità, costi e prestazioni del film per la tua specifica applicazione, sia per ottica, semiconduttori o altri materiali avanzati.

Contattaci oggi stesso per discutere come le nostre soluzioni possono portare precisione, efficienza e affidabilità al tuo laboratorio. Mettiti in contatto con il nostro team ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- La deposizione è la stessa cosa dell'evaporazione? Svelare la gerarchia della tecnologia dei film sottili

- Quali sono gli svantaggi della deposizione fisica da vapore? Costo elevato, velocità lenta e limitazioni di rivestimento

- Cos'è la tecnica di evaporazione termica sotto vuoto? Una Guida alla Deposizione di Film Sottili ad Alta Purezza

- Cos'è il metodo di deposizione a fascio di elettroni? Ottenere film sottili ad alta purezza per applicazioni avanzate

- Cos'è la deposizione di film sottili? Una guida alla tecnologia di rivestimento per dispositivi moderni

- Come viene eseguita la deposizione fisica da vapore (PVD) mediante evaporatore a fascio di elettroni? Una guida ai film sottili di elevata purezza

- Qual è il vantaggio della sterilizzazione a fascio di elettroni (e-beam)? Sterilizzazione rapida e delicata sui materiali per i laboratori moderni

- Qual è l'uso del fascio di elettroni? Sfruttare l'energia di precisione per l'industria e la scienza