Il vantaggio fondamentale della Deposizione Chimica da Vapore (CVD) è la sua eccezionale capacità di produrre rivestimenti altamente uniformi, o conformali, su superfici tridimensionali complesse. A differenza dei metodi che richiedono una linea di vista diretta tra la sorgente del materiale e il substrato, il CVD utilizza precursori gassosi che possono fluire intorno e all'interno di geometrie intricate, garantendo una copertura completa e uniforme.

La scelta tra CVD e altri metodi, come la Deposizione Fisica da Vapore (PVD), è una decisione ingegneristica critica. Il CVD eccelle nel rivestire uniformemente forme complesse, mentre il PVD offre spesso un processo a bassa temperatura adatto a una gamma più ampia di materiali e substrati sensibili al calore.

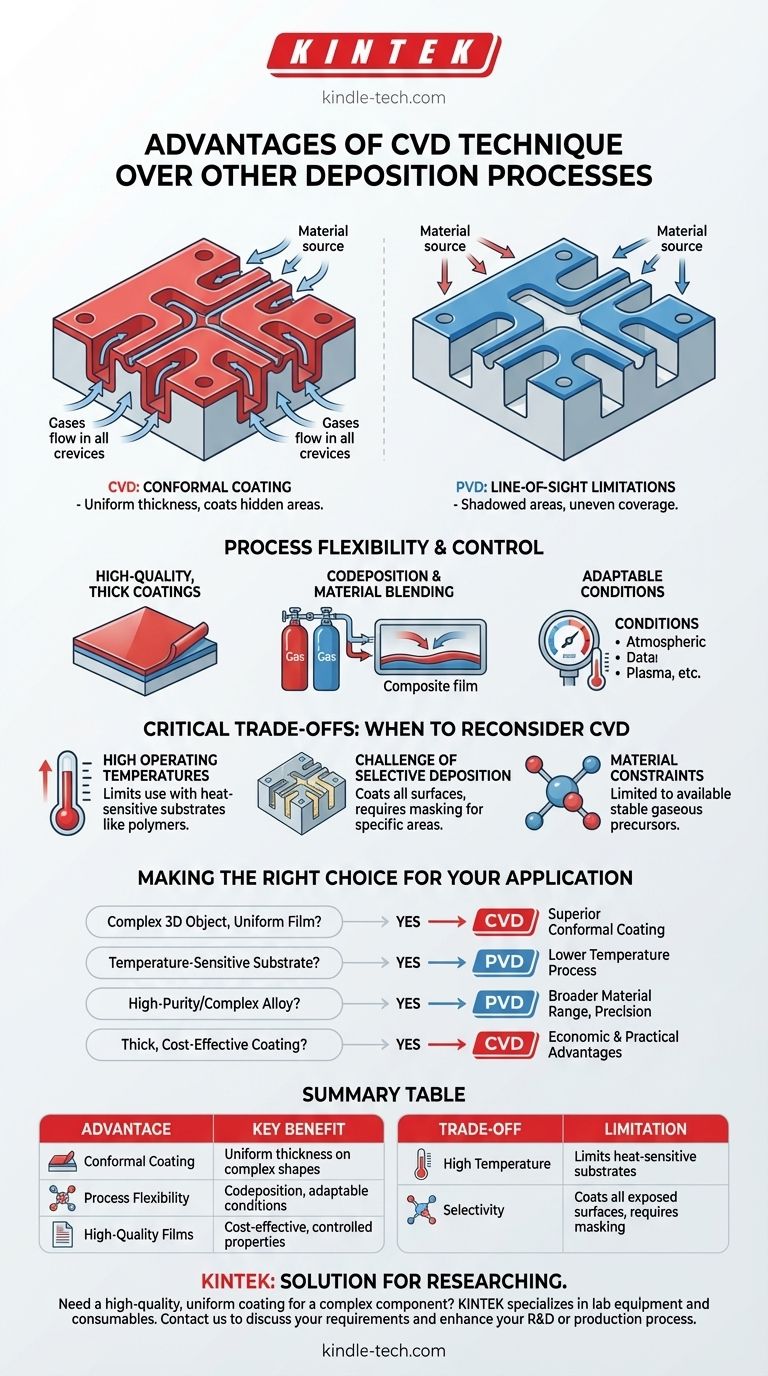

Il Vantaggio Determinante: Rivestimento Conformale

La forza principale del CVD deriva dal suo meccanismo di reazione in fase gassosa. Questo processo è fondamentalmente diverso dalle tecniche a linea di vista che definiscono la maggior parte dei metodi PVD.

Superare le Limitazioni della Linea di Vista

Nei processi PVD come lo sputtering o l'evaporazione, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Questo può creare aree "ombreggiate" su parti complesse dove il rivestimento è sottile o inesistente.

Il CVD evita completamente questo problema. I gas precursori circondano il substrato, consentendo alla reazione chimica che forma il film di avvenire contemporaneamente su tutte le superfici esposte.

Uniformità su Geometrie Complesse

Questa capacità di rivestire ogni angolo e fessura rende il CVD la scelta superiore per oggetti con motivi intricati, trincee profonde o superfici interne. Il film risultante mantiene uno spessore costante su tutta la parte, il che è fondamentale per le prestazioni in molte applicazioni semiconduttori e industriali.

Flessibilità e Controllo del Processo

Oltre alla sua natura conformale, il CVD offre una significativa flessibilità sia nel processo di deposizione che nelle proprietà del film risultante.

Rivestimenti Spessi e di Alta Qualità

Il CVD è particolarmente adatto per la sintesi di rivestimenti spessi in modo economicamente vantaggioso. Offre anche un alto grado di controllo sulle proprietà del materiale come composizione, durezza e conduttività, gestendo con precisione i gas in ingresso e le condizioni di reazione.

Codeposizione e Miscelazione di Materiali

Il processo consente la codeposizione di diversi materiali introducendo contemporaneamente più gas precursori nella camera di reazione. Ciò consente la creazione di film compositi e leghe con proprietà su misura.

Condizioni Operative Adattabili

Le tecniche CVD sono altamente adattabili. Alcune varianti possono operare a pressione atmosferica, mentre altre utilizzano plasma o altri iniziatori per migliorare la reattività e abbassare la temperatura di deposizione richiesta, ampliando la gamma di possibili applicazioni.

Compromessi Critici: Quando Riconsiderare il CVD

Nessuna tecnica di deposizione è perfetta per ogni scenario. Comprendere i limiti del CVD è fondamentale per prendere una decisione informata.

Alte Temperature Operative

I processi CVD tradizionali richiedono temperature molto elevate per innescare le reazioni chimiche necessarie. Ciò limita i tipi di materiali del substrato che possono essere utilizzati, poiché molti polimeri o alcuni metalli non possono resistere al calore senza deformarsi o fondere.

Al contrario, il PVD è un processo a temperatura molto più bassa, rendendolo la scelta predefinita per il rivestimento di prodotti sensibili al calore.

La Sfida della Deposizione Selettiva

La più grande forza del CVD — la sua capacità di rivestire tutto — è anche un significativo svantaggio. Il processo deposita il film ovunque il gas possa raggiungere, il che significa che è spesso necessaria una mascheratura estesa o una levigatura post-rivestimento per rimuovere il materiale da aree critiche.

Il PVD offre un chiaro vantaggio qui, poiché le maschere possono essere utilizzate per rivestire facilmente solo le aree desiderate di un substrato.

Vincoli di Materiale e Purezza

Sebbene flessibile, il CVD è limitato ai materiali per i quali esistono precursori gassosi idonei e stabili. Le tecniche PVD come lo sputtering possono depositare una gamma molto più ampia di materiali, comprese leghe e miscele complesse, con purezza eccezionale e precisione a livello atomico.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare il CVD deve basarsi sugli obiettivi specifici del tuo progetto, sulla natura del tuo substrato e sulle caratteristiche desiderate del film.

- Se il tuo obiettivo principale è rivestire un oggetto 3D complesso con un film uniforme: il CVD è quasi sempre la scelta superiore grazie alla sua natura non a linea di vista.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura come la plastica: il PVD è l'opzione di gran lunga più adatta grazie alle sue temperature operative significativamente più basse.

- Se il tuo obiettivo principale è depositare una lega metallica complessa o di elevata purezza: lo sputtering PVD offre spesso un migliore controllo e funziona con una gamma più ampia di materiali.

- Se il tuo obiettivo principale è creare un rivestimento spesso, protettivo ed economicamente vantaggioso su un substrato durevole: il CVD offre distinti vantaggi economici e pratici.

In definitiva, il miglior metodo di deposizione è quello che si allinea precisamente con i limiti del tuo substrato e i requisiti di prestazione del tuo prodotto finale.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Rivestimento Conformale | Spessore del film uniforme su forme 3D complesse, superando le limitazioni della linea di vista |

| Flessibilità del Processo | Codeposizione di materiali, condizioni operative adattabili (dall'atmosferico al potenziato al plasma) |

| Film di Alta Qualità | Rivestimenti spessi ed economici con controllo su composizione, durezza e conduttività |

| Compromesso: Temperatura | Le alte temperature operative possono limitare l'uso con substrati sensibili al calore |

| Compromesso: Selettività | Riveste tutte le superfici esposte, richiedendo mascheratura per la deposizione in aree selettive |

Hai bisogno di un rivestimento uniforme e di alta qualità per un componente complesso?

La scelta tra CVD e altri metodi di deposizione è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio per la deposizione avanzata di materiali. I nostri esperti possono aiutarti a determinare se il rivestimento conformale superiore del CVD è la soluzione giusta per la tua applicazione.

Contattaci oggi per discutere le tue specifiche esigenze di substrato e rivestimento e scoprire come le nostre soluzioni possono migliorare il tuo processo di ricerca e sviluppo o di produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura