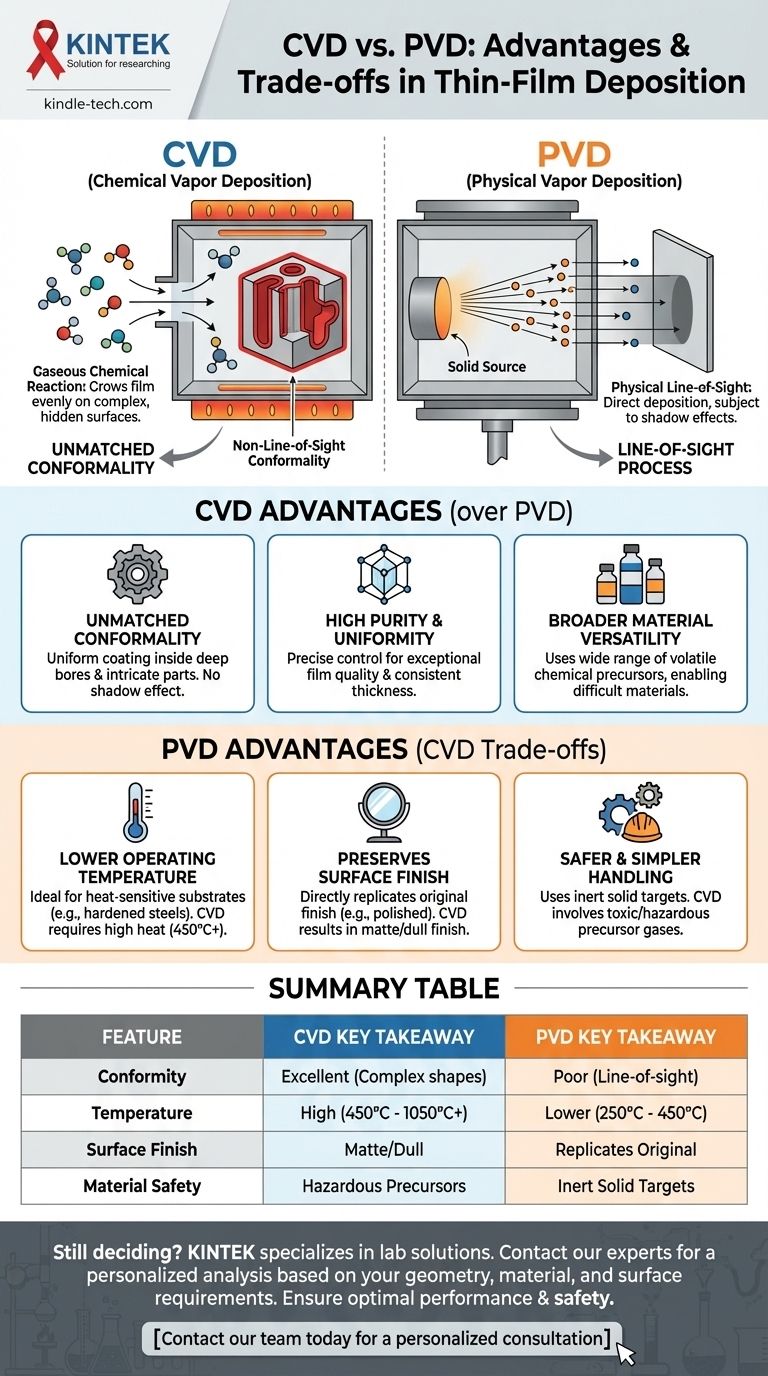

Quando si sceglie un metodo di deposizione di film sottili, i principali vantaggi della deposizione chimica da fase vapore (CVD) rispetto alla deposizione fisica da fase vapore (PVD) sono la sua capacità di creare rivestimenti altamente uniformi su superfici complesse e non a vista e la sua versatilità nell'utilizzo di una gamma più ampia di materiali. Poiché il CVD è un processo chimico piuttosto che fisico, può "far crescere" un film in modo uniforme all'interno di fori profondi o su forme intricate dove il PVD sarebbe bloccato.

Il punto di forza del CVD è il suo processo basato su reazioni chimiche, che consente una conformità del rivestimento superiore su geometrie complesse. Tuttavia, questo vantaggio è bilanciato da significativi compromessi, principalmente le alte temperature operative e la manipolazione di materiali pericolosi, il che rende il PVD una scelta più adatta per molte applicazioni.

La differenza fondamentale: reazione chimica vs. deposizione fisica

Per comprendere i vantaggi di ciascun metodo, è necessario prima capire come differiscono fondamentalmente. La scelta tra CVD e PVD è una scelta tra un processo di crescita chimica e un processo di rivestimento fisico.

Come funziona il CVD: una reazione chimica gassosa

Nel CVD, uno o più gas precursori volatili vengono introdotti in una camera di reazione. Questi gas si decompongono e reagiscono sulla superficie riscaldata del substrato, formando un film solido.

Questo processo è più simile alla crescita di uno strato cristallino su tutta la superficie esposta, poiché le molecole di gas possono raggiungere ogni angolo e fessura prima di reagire.

Come funziona il PVD: un processo a vista

Nel PVD, un materiale sorgente solido viene vaporizzato sotto vuoto attraverso metodi come la sputtering o l'evaporazione. Questi atomi vaporizzati viaggiano in linea retta e impattano fisicamente sul substrato, condensandosi per formare un film.

Questo è analogo alla verniciatura a spruzzo; qualsiasi area non in linea di vista diretta dell'ugello di spruzzo riceverà poco o nessun rivestimento, creando un "effetto ombra".

Principali vantaggi del CVD spiegati

La natura chimica del CVD gli conferisce vantaggi distinti in scenari specifici in cui il PVD sarebbe insufficiente.

Conformità ineguagliabile: rivestimento oltre la linea di vista

Poiché il CVD si basa su gas che riempiono l'intera camera, non è limitato dagli effetti della linea di vista. Può depositare un rivestimento uniforme e conforme all'interno di fori profondi, canali e su parti 3D altamente complesse.

Questo è il vantaggio più importante e la ragione principale per scegliere il CVD per componenti con geometrie interne intricate.

Elevata purezza e uniformità

Le reazioni chimiche nel CVD possono essere controllate con alta precisione. Ciò consente la creazione di film di eccezionale purezza con una struttura granulare e uno spessore molto uniformi su tutta la parte.

Maggiore versatilità dei materiali

Il CVD può essere utilizzato con qualsiasi elemento o composto che può essere fornito come precursore chimico volatile. Ciò apre possibilità per materiali estremamente difficili o inefficienti da evaporare da un bersaglio solido, come richiesto dal PVD.

Comprendere i compromessi: il caso del PVD

I vantaggi del CVD comportano significative sfide operative. Per molte applicazioni, questi compromessi rendono il PVD la scelta più pratica ed efficace.

Il ruolo critico della temperatura

Il CVD opera tipicamente a temperature molto elevate (da 450°C a oltre 1050°C) per guidare le reazioni chimiche necessarie. Il PVD opera a temperature molto più basse (da 250°C a 450°C).

Questo calore elevato significa che il CVD può danneggiare o alterare le proprietà di molti materiali del substrato, come acciai temprati o leghe di alluminio. Il PVD è la scelta predefinita per il rivestimento di componenti finiti e sensibili al calore.

Finitura superficiale ed estetica

Il PVD replica direttamente la finitura superficiale originale del substrato. Se si riveste una parte lucida con PVD, rimarrà lucida.

Il CVD, a causa del suo processo di crescita cristallina, produce tipicamente una finitura opaca o spenta. Ottenere un aspetto lucido su una parte rivestita in CVD richiede una post-elaborazione costosa e dispendiosa in termini di tempo.

Preoccupazioni per la sicurezza e la manipolazione

I gas precursori utilizzati in molti processi CVD possono essere tossici, piroforici o corrosivi. Ciò rende necessari protocolli di sicurezza, stoccaggio e infrastrutture di manipolazione complessi e costosi.

Il PVD utilizza materiali bersaglio solidi e inerti, rendendolo un processo fondamentalmente più sicuro e semplice dal punto di vista della manipolazione dei materiali.

Fare la scelta giusta per il tuo obiettivo

La tua decisione deve essere guidata dai requisiti non negoziabili del tuo componente e materiale.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse o ottenere la massima purezza possibile: il CVD è la scelta superiore grazie alla sua deposizione non a vista, basata su reazioni chimiche.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore o preservare una specifica finitura superficiale: il PVD è l'opzione più pratica e sicura grazie alle sue temperature operative più basse e alla natura di deposizione diretta.

- Se il tuo obiettivo principale è la semplicità operativa e la sicurezza per applicazioni comuni: il PVD presenta una barriera all'ingresso inferiore per quanto riguarda le attrezzature, la manipolazione dei materiali e i requisiti di post-elaborazione.

Comprendendo questo compromesso fondamentale tra la conformità del CVD e la versatilità a bassa temperatura del PVD, puoi selezionare con sicurezza la tecnologia che si allinea ai limiti del tuo materiale e alla funzione finale del tuo prodotto.

Tabella riassuntiva:

| Vantaggio del CVD | Punti chiave |

|---|---|

| Conformità | Riveste uniformemente superfici complesse e non a vista (es. fori profondi). |

| Versatilità dei materiali | Utilizza una gamma più ampia di materiali tramite precursori gassosi. |

| Purezza e uniformità del film | Consente film ad alta purezza, con struttura granulare e spessore uniformi. |

| Compromesso: Temperatura | Richiede calore elevato (450°C+), che può danneggiare i substrati sensibili al calore. |

| Compromesso: Finitura superficiale | Tipicamente produce una finitura opaca, a differenza della replicazione diretta del PVD. |

Stai ancora decidendo tra CVD e PVD per la tua specifica applicazione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti ad analizzare i requisiti del tuo progetto, sia che tu abbia bisogno della conformità ineguagliabile del CVD per geometrie complesse o della versatilità a bassa temperatura del PVD per materiali sensibili al calore. Forniamo le soluzioni giuste per migliorare il tuo processo di deposizione di film sottili, garantendo prestazioni, sicurezza ed efficienza ottimali.

Contatta il nostro team oggi stesso per una consulenza personalizzata e lascia che KINTEK ti aiuti a fare la scelta giusta per il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico