Il vantaggio principale in assoluto del metodo di deposizione chimica da vapore (CVD) per la produzione di nanotubi di carbonio (CNT) è il suo livello di controllo senza pari. Regolando con precisione i parametri di deposizione, la CVD consente la sintesi di CNT ad alta purezza con strutture specifiche e predeterminate, rendendola il metodo dominante sia per la produzione su scala industriale che per la ricerca avanzata.

Mentre altri metodi possono produrre CNT, la CVD è il processo industriale preferito perché trasforma in modo unico la sintesi dei nanotubi da un processo di scoperta forzato a una disciplina ingegneristica sintonizzabile. Offre il controllo necessario per costruire per applicazioni specifiche.

Perché la CVD domina la sintesi dei CNT

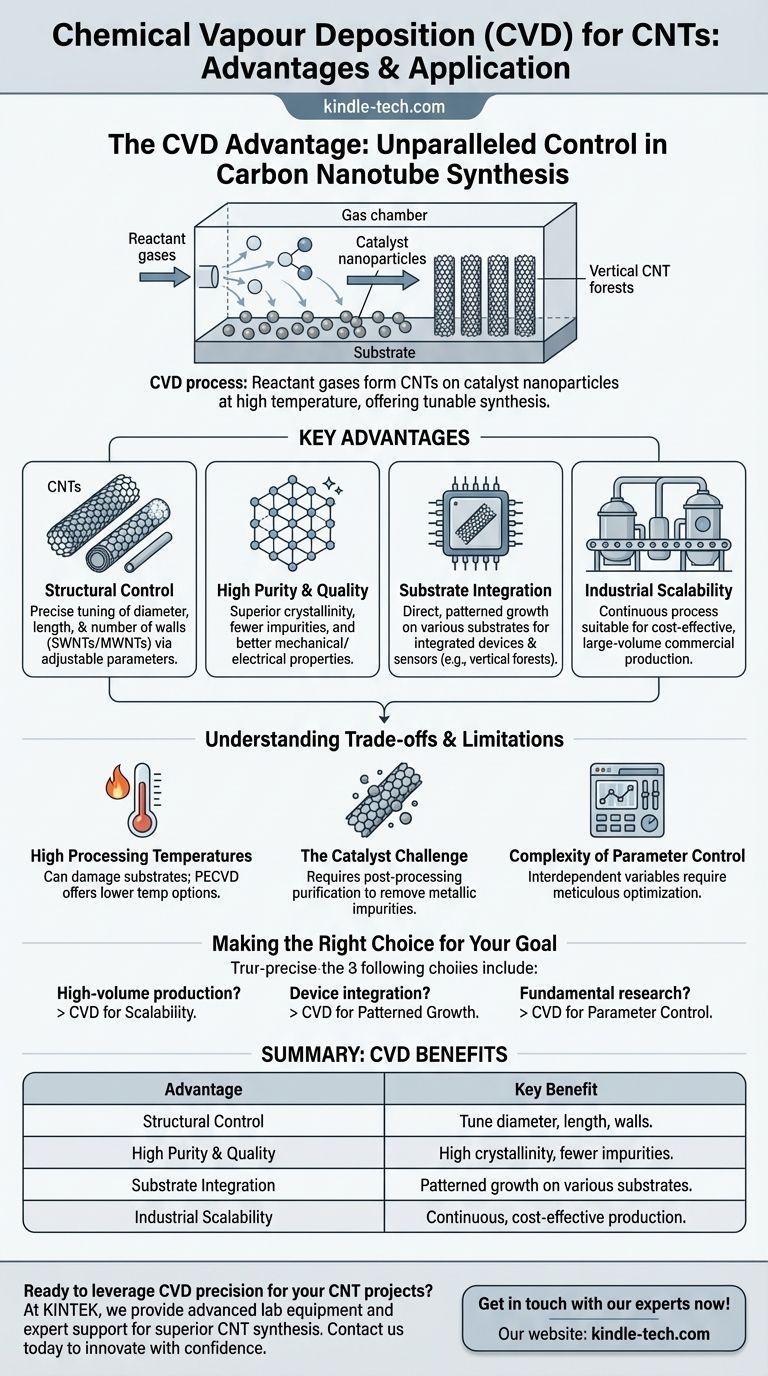

Il processo CVD funziona introducendo gas reagenti in una camera contenente un substrato rivestito di nanoparticelle catalitiche. Ad alte temperature, una reazione chimica scompone il gas e gli atomi di carbonio si assemblano sulle particelle catalitiche, crescendo in nanotubi. I vantaggi di questo metodo derivano direttamente dal controllo preciso che offre su ogni fase di questo processo.

Controllo senza pari sulla struttura dei nanotubi

Le proprietà di un CNT sono dettate dalla sua struttura: il suo diametro, la sua lunghezza e il numero di pareti. La CVD consente un'influenza diretta su queste caratteristiche.

Regolando variabili come temperatura, pressione, composizione del gas e portata, è possibile mettere a punto il prodotto finale. Ciò rende possibile la crescita selettiva di CNT a parete singola o a parete multipla e il controllo del loro diametro e lunghezza, un livello di precisione che altri metodi non possono eguagliare facilmente.

Elevata purezza e qualità cristallina

Il processo CVD si traduce in CNT con elevata purezza e buona cristallizzazione. Ciò è fondamentale poiché i difetti nel reticolo di carbonio del nanotubo possono degradare gravemente la sua eccezionale resistenza meccanica e conduttività elettrica.

Poiché i reagenti vengono forniti esternamente come gas puliti, i nanotubi risultanti presentano molte meno impurità di carbonio amorfo rispetto a metodi come la scarica ad arco. L'ambiente di crescita controllato e stabile promuove inoltre la formazione di una struttura ben ordinata con bassa sollecitazione residua.

Versatilità nella crescita e integrazione del substrato

Un vantaggio chiave della CVD è la sua capacità di far crescere i CNT direttamente su un'ampia varietà di substrati. Ciò è essenziale per creare dispositivi integrati, come sensori, transistor e interconnessioni nella microelettronica.

Il metodo consente la crescita a pattern, il che significa che è possibile predefinire dove viene posizionato il catalizzatore su un substrato per far crescere i CNT in posizioni e orientamenti specifici. Ciò include la crescita di "foreste" di CNT allineate verticalmente, cosa impossibile con altre tecniche.

Scalabilità per la produzione industriale

A differenza dei processi a batch come l'ablazione laser, la CVD è un processo continuo o semi-continuo altamente scalabile. La capacità di utilizzare reattori più grandi e di mantenere un flusso costante di gas reagenti lo rende il metodo economicamente più valido per produrre grandi quantità di CNT per applicazioni commerciali.

Comprendere i compromessi e i limiti

Nessun metodo è perfetto. Per sfruttare efficacemente la CVD, è necessario comprenderne le sfide intrinseche.

Alte temperature di lavorazione

La CVD termica tradizionale opera a temperature molto elevate, tipicamente tra 850°C e 1100°C. Queste temperature possono danneggiare o distruggere molti materiali substrato utili, come polimeri o alcuni tipi di wafer di silicio lavorati.

Tuttavia, tecniche come la CVD potenziata da plasma (PECVD) possono abbassare significativamente la temperatura richiesta, ampliando la gamma di substrati compatibili, sebbene ciò aggiunga complessità al sistema.

La sfida del catalizzatore

La CVD si basa su nanoparticelle catalitiche metalliche (come ferro, nichel o cobalto) per nucleare la crescita dei nanotubi. Dopo la sintesi, queste impurità metalliche spesso rimangono incorporate nei CNT.

La rimozione di queste particelle catalitiche richiede fasi di purificazione post-lavorazione aggressive, spesso mediante acidi forti. Questo processo di purificazione può essere costoso, richiedere tempo e introdurre difetti nei nanotubi, compromettendone potenzialmente la qualità.

Complessità del controllo dei parametri

Il più grande punto di forza della CVD, il suo elevato grado di controllo, è anche fonte della sua complessità. Il processo coinvolge numerose variabili interdipendenti (temperatura, pressione, miscela di gas, portate, tipo e dimensione del catalizzatore).

Ottenere un risultato specifico e ripetibile richiede un'ottimizzazione meticolosa e un controllo del processo. Una piccola deviazione in un parametro può alterare significativamente il prodotto finale, richiedendo un monitoraggio e un'ingegneria sofisticati per mantenere la coerenza.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione determina se la CVD è l'approccio giusto.

- Se la tua priorità principale è la produzione ad alto volume ed economicamente vantaggiosa: la CVD offre la migliore scalabilità per produrre grandi quantità di CNT ad alta purezza per applicazioni di materiali sfusi.

- Se la tua priorità principale è l'integrazione dei CNT direttamente nei dispositivi: la capacità unica della CVD di far crescere i nanotubi su substrati specifici in pattern predefiniti è il suo vantaggio distintivo per l'elettronica e i sensori.

- Se la tua priorità principale è la ricerca fondamentale con proprietà specifiche: la CVD fornisce il controllo dei parametri senza pari necessario per mettere a punto con precisione il diametro, la lunghezza e l'allineamento dei CNT per esperimenti mirati.

In definitiva, comprendere l'equilibrio tra precisione, scalabilità e complessità della CVD è la chiave per sbloccare il suo pieno potenziale per l'innovazione dei nanotubi di carbonio.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Controllo strutturale | Metti a punto diametro, lunghezza e numero di pareti (SWNT/MWNT) regolando i parametri. |

| Elevata purezza e qualità | Produce CNT con elevata cristallinità e meno impurità rispetto ad altri metodi. |

| Integrazione del substrato | Consente una crescita diretta e a pattern su vari substrati per la fabbricazione di dispositivi. |

| Scalabilità industriale | Il processo continuo consente una produzione di grandi volumi economicamente vantaggiosa. |

Pronto a sfruttare la precisione della deposizione chimica da vapore per i tuoi progetti sui nanotubi di carbonio?

Presso KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui hai bisogno per padroneggiare la sintesi dei CNT. Sia che tu stia aumentando la produzione industriale o conducendo ricerche all'avanguardia, le nostre soluzioni sono progettate per aiutarti a ottenere un controllo, una purezza e una resa superiori.

Contattaci oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a innovare con fiducia.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori