I principali vantaggi della Deposizione Chimica da Fase Vapore (CVD) per la sintesi di nanomateriali sono il suo eccezionale controllo sulle proprietà del prodotto finale, la sua capacità di produrre materiali di altissima purezza e qualità, e la sua versatilità nel depositare un'ampia gamma di sostanze su superfici complesse. Questo la rende una delle tecniche più efficaci e comunemente impiegate per creare nanomateriali avanzati come il grafene e film sottili ad alte prestazioni.

Nella sua essenza, la Deposizione Chimica da Fase Vapore dovrebbe essere intesa non solo come un metodo di rivestimento, ma come uno strumento di ingegneria di precisione a livello atomico e molecolare. Fornisce il controllo necessario per costruire nanomateriali da zero con proprietà specifiche, prevedibili e superiori.

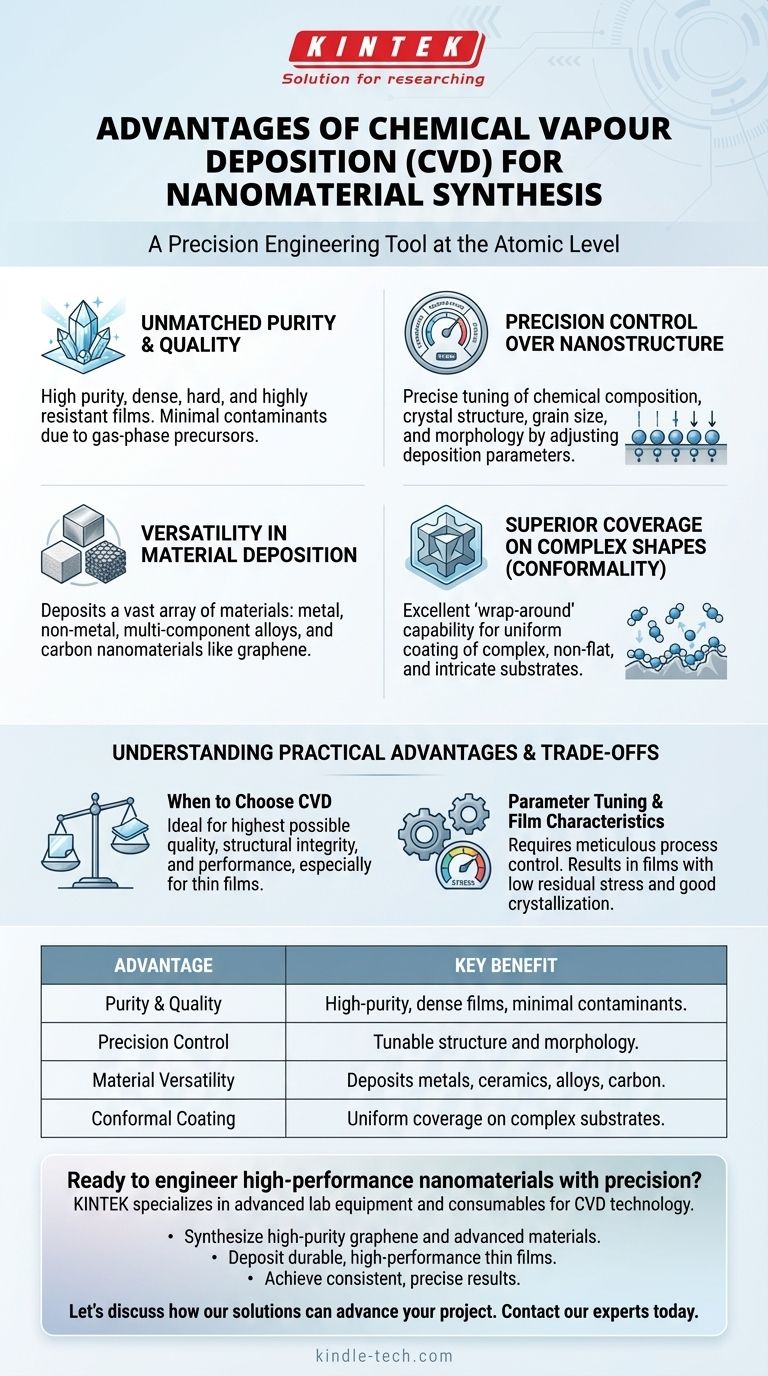

Perché la CVD eccelle nella sintesi di nanomateriali

La Deposizione Chimica da Fase Vapore è un processo in cui un substrato viene esposto a uno o più precursori volatili, che reagiscono o si decompongono sulla superficie del substrato per produrre il deposito desiderato. Questo approccio "bottom-up" è ciò che le conferisce un netto vantaggio nel dominio nanometrico.

Purezza e qualità ineguagliabili

Il processo produce intrinsecamente materiali con altissima purezza perché i precursori vengono introdotti come gas, minimizzando i contaminanti comuni nei metodi chimici a umido.

Ciò si traduce in film densi, duri e altamente resistenti ai danni. L'ambiente di deposizione controllato garantisce un prodotto finale superiore.

Controllo di precisione sulla nanostruttura

La CVD offre un controllo senza precedenti sul materiale finale regolando attentamente i parametri chiave di deposizione come temperatura, pressione e velocità di flusso del gas.

Ciò consente la sintonizzazione precisa della composizione chimica, della struttura cristallina, della dimensione dei grani e della morfologia del materiale, che sono i fattori stessi che definiscono la funzione di un nanomateriale.

Versatilità nella deposizione di materiali

La tecnica non è limitata a una ristretta classe di sostanze. Può essere utilizzata per depositare una vasta gamma di materiali.

Ciò include film metallici, film non metallici, leghe multicomponenti e strati ceramici o composti complessi. Il suo utilizzo nella sintesi di nanomateriali di carbonio, incluso il grafene, è particolarmente degno di nota.

Copertura superiore su forme complesse

Una delle caratteristiche distintive della CVD è la sua eccellente capacità di "avvolgimento", nota anche come conformalità.

Poiché la deposizione avviene da una fase gassosa, il processo può rivestire uniformemente substrati complessi, non piatti e con forme intricate, il che rappresenta una sfida significativa per molte altre tecniche di deposizione.

Comprendere i vantaggi pratici e i compromessi

Sebbene la qualità dell'output sia fondamentale, gli aspetti pratici della CVD contribuiscono anche alla sua ampia adozione. Tuttavia, è fondamentale capire dove si inserisce nel panorama della sintesi di nanomateriali.

Quando scegliere la CVD rispetto ad altri metodi

Le tecniche tradizionali come i metodi idrotermali e sol-gel sono efficaci per determinate applicazioni. Tuttavia, la CVD è la scelta preferita quando l'obiettivo primario è la massima qualità e il controllo strutturale possibili.

Mentre altri metodi possono essere più semplici per la sintesi di polveri sfuse, la CVD eccelle nella creazione di film sottili e rivestimenti ad alte prestazioni dove la purezza e l'integrità strutturale sono non negoziabili.

L'importanza della regolazione dei parametri

I significativi vantaggi della CVD non sono automatici. Sono il risultato diretto di un meticoloso controllo del processo.

Il raggiungimento del risultato desiderato richiede competenza nella regolazione dei parametri di deposizione. Questo compromesso tra controllo e complessità è centrale per il processo CVD.

Caratteristiche favorevoli del film

I film risultanti spesso mostrano bassa sollecitazione residua e buona cristallizzazione. Queste sono proprietà critiche per garantire la stabilità e le prestazioni del materiale nella sua applicazione finale, specialmente nell'elettronica e nell'ottica.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sintesi dipende interamente dall'applicazione prevista e dalle proprietà richieste del nanomateriale.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: la CVD è la scelta ideale per creare film densi, altamente puri e cristallini con durezza e resistenza superiori.

- Se il tuo obiettivo principale è l'ingegneria strutturale di precisione su scala nanometrica: la CVD offre un controllo senza precedenti su morfologia, dimensione dei grani e composizione semplicemente regolando i parametri di processo.

- Se il tuo obiettivo principale è rivestire substrati complessi o 3D: l'eccellente copertura conforme della CVD garantisce una deposizione uniforme e di alta qualità anche sulle superfici più intricate.

In definitiva, la Deposizione Chimica da Fase Vapore è una tecnica fondamentale che trasforma precursori gassosi in materiali solidi di alto valore e ingegnerizzati con precisione.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Purezza e Qualità | Film ad alta purezza, densi e duri con contaminanti minimi. |

| Controllo di Precisione | Composizione chimica, struttura cristallina e morfologia regolabili. |

| Versatilità del Materiale | Deposita metalli, ceramiche, leghe e nanomateriali di carbonio come il grafene. |

| Rivestimento Conforme | Copertura uniforme su substrati complessi, 3D e non piatti. |

Pronto a ingegnerizzare nanomateriali ad alte prestazioni con precisione?

La Deposizione Chimica da Fase Vapore (CVD) è la chiave per ottenere una purezza del materiale superiore, un controllo strutturale esatto e rivestimenti uniformi su componenti complessi. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche esigenze di ricerca e produzione.

La nostra esperienza nella tecnologia CVD può aiutarti a:

- Sintetizzare grafene ad alta purezza e altri nanomateriali avanzati.

- Depositare film sottili durevoli e ad alte prestazioni per l'elettronica e l'ottica.

- Ottenere risultati coerenti e ripetibili con un controllo preciso del processo.

Discutiamo come le nostre soluzioni possono far progredire il tuo progetto. Contatta i nostri esperti oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione