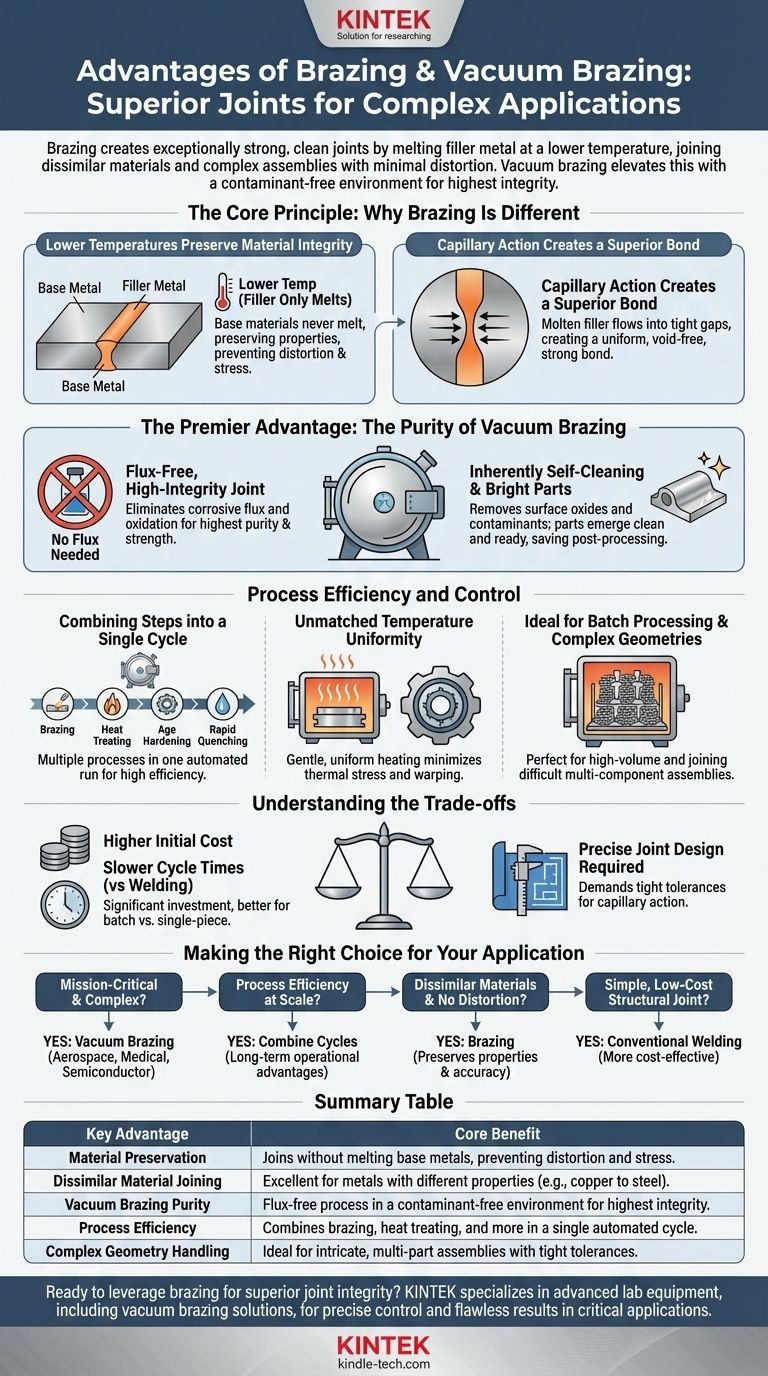

In sostanza, la brasatura crea giunti eccezionalmente forti e puliti utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto alle parti unite. Questa differenza fondamentale dalla saldatura consente di unire materiali dissimili e assemblaggi complessi con una distorsione minima. La forma più avanzata, la brasatura sottovuoto, eleva questi vantaggi eseguendo il processo in un ambiente privo di contaminanti, ottenendo la massima integrità del giunto possibile.

Il vantaggio principale della brasatura è la sua capacità di unire i materiali senza fonderli, preservandone le proprietà e riducendo le sollecitazioni. La brasatura sottovuoto, in particolare, offre una pulizia e una resistenza senza pari eliminando gli ossidi e la necessità di fondenti corrosivi, rendendola una scelta superiore per applicazioni complesse e ad alte prestazioni.

Il Principio Fondamentale: Perché la Brasatura è Diversa

La brasatura è un processo di giunzione definito da alcune caratteristiche chiave che la distinguono da metodi come la saldatura o la saldobrasatura. Comprendere questi principi è fondamentale per apprezzarne i vantaggi.

Temperature Inferiori Preservano l'Integrità del Materiale

Il metallo d'apporto utilizzato nella brasatura ha un punto di fusione significativamente inferiore rispetto ai materiali di base che vengono uniti.

Poiché i materiali di base non fondono mai, le loro proprietà metallurgiche fondamentali rimangono in gran parte invariate. Ciò previene le zone termicamente alterate, la distorsione e le sollecitazioni residue comunemente associate alla saldatura.

L'Azione Capillare Crea un Legame Superiore

Durante la brasatura, il metallo d'apporto fuso viene aspirato nello spazio stretto tra le parti attraverso un fenomeno chiamato azione capillare.

Ciò assicura che l'intero giunto sia riempito in modo completo e uniforme, creando un legame forte e privo di vuoti che distribuisce lo stress in modo uniforme.

Unione Facile di Materiali Dissimili

Poiché i metalli di base non vengono fusi insieme, la brasatura è un metodo eccellente per unire materiali con proprietà e punti di fusione molto diversi, come rame e acciaio o ceramica e metallo.

Il Vantaggio Principale: La Purezza della Brasatura Sottovuoto

Sebbene tutta la brasatura offra vantaggi, la brasatura sottovuoto rappresenta l'apice della tecnologia. Il processo si svolge all'interno di un forno da cui è stata rimossa tutta l'aria, offrendo vantaggi unici e potenti.

Creazione di un Giunto Privo di Fondente e ad Alta Integrità

La brasatura tradizionale richiede un "fondente" chimico per pulire i metalli e prevenire l'ossidazione. Questo fondente può rimanere intrappolato nel giunto, portando a corrosione e potenziali punti di rottura.

La brasatura sottovuoto è un processo privo di fondente. Il vuoto stesso previene l'ossidazione e rimuove i contaminanti, ottenendo giunti della massima purezza, resistenza e integrità possibili.

Un Processo Intrinsecamente Autopulente

La combinazione di calore e vuoto agisce per rimuovere gli ossidi superficiali e vaporizzare oli o altri contaminanti sulle parti.

Questa azione autopulente assicura che il metallo d'apporto possa bagnare e legarsi direttamente al materiale di base incontaminato, creando un legame metallurgico più forte.

Parti Finite Eccezionalmente Pulite e Lucide

Le parti emergono dal forno sottovuoto brillanti, lucide e prive di scolorimento o residui.

Ciò spesso elimina la necessità di costosi e lunghi passaggi di pulizia post-processo, risparmiando tempo e denaro.

Efficienza e Controllo del Processo

Oltre alla qualità del giunto, la brasatura sottovuoto offre vantaggi significativi nel controllo del processo e nell'efficienza produttiva, specialmente per applicazioni ad alto volume o complesse.

Combinare le Fasi in un Unico Ciclo

Un forno sottovuoto consente una gestione termica precisa. Ciò significa che più processi possono essere combinati in un unico ciclo automatizzato.

È comune eseguire brasatura, trattamento termico, tempra per invecchiamento e persino tempra rapida in un'unica esecuzione del forno, migliorando drasticamente l'efficienza e riducendo la manipolazione delle parti.

Uniformità di Temperatura Ineguagliabile

Il riscaldamento all'interno di un forno sottovuoto è lento, delicato e incredibilmente uniforme. Ciò assicura che l'intero assemblaggio, non importa quanto complesso, raggiunga la temperatura target contemporaneamente.

Questa uniformità minimizza lo stress termico, previene la deformazione e consente l'unione di parti con tolleranze dimensionali strette.

Ideale per la Lavorazione a Lotti e Geometrie Complesse

L'ambiente controllato di un forno è perfetto per lavorare molte parti contemporaneamente (lavorazione a lotti). È anche particolarmente adatto per unire assemblaggi intricati e multi-componente che sarebbero difficili o impossibili da unire con altri metodi.

Comprendere i Compromessi

Nessun processo è perfetto per ogni situazione. Essere un consulente fidato significa riconoscere i limiti.

Costo Iniziale dell'Attrezzatura Più Elevato

I forni per brasatura sottovuoto rappresentano un investimento di capitale significativo rispetto alle attrezzature di saldatura standard. Questo costo è tipicamente giustificato per applicazioni ad alto volume o mission-critical.

Tempi di Ciclo Potenzialmente Più Lenti

Sebbene la combinazione di processi sia efficiente, i cicli di riscaldamento e raffreddamento all'interno di un forno possono richiedere più tempo rispetto all'unione di una singola parte con una torcia da saldatura. Il suo vantaggio in termini di velocità risiede nella lavorazione a lotti, non nel lavoro su pezzi singoli.

Requisito per una Progettazione Precisa del Giunto

La brasatura si basa sull'azione capillare, che richiede un gioco specifico e stretto tra le parti (tipicamente da 0,001" a 0,005"). Ciò richiede maggiore precisione nella produzione delle parti rispetto ad alcuni processi di saldatura.

Fare la Scelta Giusta per la Tua Applicazione

Usa queste linee guida per determinare se la brasatura è la soluzione ottimale per il tuo obiettivo.

- Se la tua priorità principale è unire assemblaggi complessi e mission-critical: La brasatura sottovuoto non ha eguali per la sua pulizia, resistenza e capacità di mantenere tolleranze strette, rendendola ideale per parti aerospaziali, mediche e a semiconduttore.

- Se la tua priorità principale è l'efficienza del processo su scala: La capacità di combinare brasatura e trattamento termico in un unico ciclo per grandi lotti può offrire vantaggi operativi significativi a lungo termine.

- Se la tua priorità principale è unire materiali dissimili senza distorsioni: Il processo a temperatura più bassa della brasatura è superiore alla saldatura per preservare le proprietà dei materiali di base e mantenere l'accuratezza dimensionale.

- Se la tua priorità principale è un giunto strutturale semplice ed economico: Un metodo convenzionale come la saldatura potrebbe essere più conveniente, poiché i vantaggi avanzati della brasatura sottovuoto sarebbero superflui.

Comprendendo i suoi principi fondamentali, puoi sfruttare la brasatura per ottenere risultati di giunzione superiori che sono spesso impossibili con altri metodi.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Principale |

|---|---|

| Preservazione del Materiale | Unisce senza fondere i metalli di base, prevenendo distorsioni e stress. |

| Unione di Materiali Dissimili | Eccellente per metalli con proprietà diverse (es. rame su acciaio). |

| Purezza della Brasatura Sottovuoto | Processo privo di fondente in un ambiente privo di contaminanti per la massima integrità. |

| Efficienza del Processo | Combina brasatura, trattamento termico e altro in un unico ciclo automatizzato. |

| Gestione di Geometrie Complesse | Ideale per assemblaggi intricati e multi-parte con tolleranze strette. |

Pronto a sfruttare la brasatura per un'integrità del giunto superiore nel tuo laboratorio o linea di produzione? In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo, comprese soluzioni di brasatura sottovuoto, per aiutarti a ottenere giunti impeccabili e ad alta resistenza per assemblaggi complessi nelle applicazioni aerospaziali, mediche e a semiconduttore. La nostra esperienza assicura che tu ottenga l'attrezzatura giusta per un controllo preciso della temperatura, efficienza nella lavorazione a lotti e risultati privi di contaminanti. Contattaci oggi per discutere come le nostre soluzioni di brasatura possono migliorare il tuo processo di produzione e fornire l'affidabilità richiesta dalle tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna