I forni a tempra sigillata offrono un controllo superiore del processo e una consistenza metallurgica integrando il riscaldamento e la tempra in un'unica camera ad atmosfera controllata. I loro principali vantaggi includono la produzione di un campo di temperatura uniforme per risultati ripetibili, un'elevata efficienza energetica e la fornitura di una finitura pulita e brillante del pezzo che spesso elimina la necessità di post-lavorazione.

Il vantaggio principale di un forno a tempra sigillata è la sua capacità di mantenere un'atmosfera precisamente controllata e priva di ossigeno durante l'intero ciclo di trattamento termico e tempra. Ciò previene l'ossidazione e la decarburazione, garantendo risultati metallurgici prevedibili e una finitura superficiale superiore.

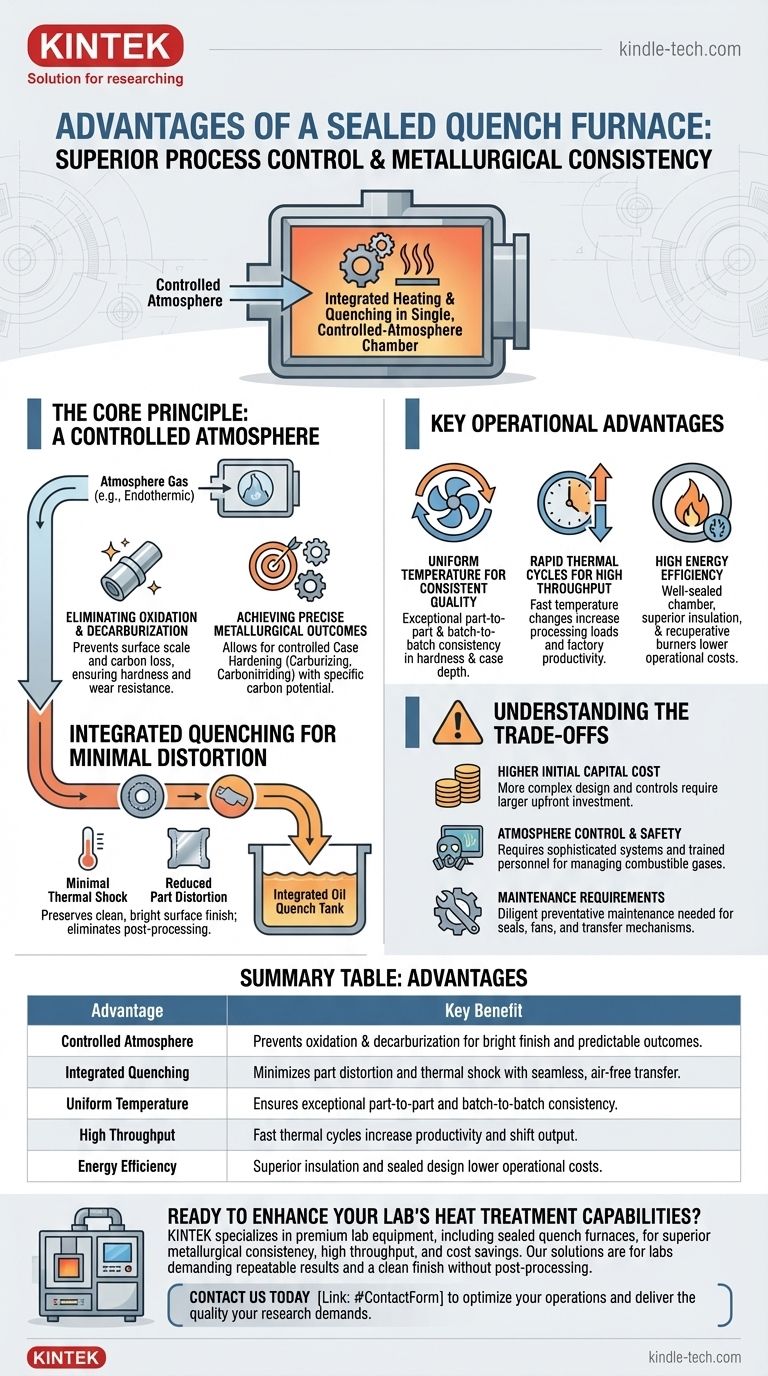

Il Principio Fondamentale: Un'Atmosfera Controllata

La caratteristica distintiva di un forno a tempra sigillata, noto anche come forno a tempra integrale (IQ), è la sua camera sigillata. Questo design è fondamentale per tutti i suoi principali vantaggi.

Eliminazione dell'Ossidazione e della Decarburazione

Sigillando la camera di riscaldamento dall'aria esterna, il forno impedisce all'ossigeno di reagire con le parti in acciaio calde. Questo processo, chiamato ossidazione, crea una scaglia sulla superficie del pezzo che deve essere rimossa in seguito.

L'atmosfera controllata previene anche la decarburazione, che è la perdita di carbonio dalla superficie dell'acciaio. Ciò garantisce che la durezza superficiale e la resistenza all'usura del materiale non siano compromesse.

Raggiungimento di Risultati Metallurgici Precisi

L'atmosfera del forno non è solo un vuoto; è un ambiente attentamente gestito. Gas come il gas endotermico vengono introdotti per raggiungere un potenziale di carbonio specifico.

Ciò consente un controllo preciso sui processi di tempra superficiale come la carburazione e la carbonitrurazione, dove il carbonio viene intenzionalmente aggiunto alla superficie dell'acciaio a una profondità e concentrazione specificate.

Tempra Integrata per una Distorsione Minima

La "tempra" nel nome si riferisce al serbatoio di tempra integrato e sigillato, tipicamente riempito d'olio. I pezzi vengono trasferiti dalla zona calda al vestibolo di tempra senza essere mai esposti all'aria ambiente.

Questo trasferimento senza soluzione di continuità minimizza lo shock termico e la distorsione del pezzo, preservando anche la finitura superficiale pulita e brillante ottenuta nella camera di riscaldamento.

Principali Vantaggi Operativi

Il design di un forno a tempra sigillata porta direttamente a miglioramenti significativi in termini di efficienza, consistenza e produttività.

Temperatura Uniforme per una Qualità Costante

Questi forni sono progettati con potenti ventilatori di circolazione e sistemi di riscaldamento avanzati (a gas o elettrici) per creare un campo di temperatura altamente uniforme.

Ciò garantisce che ogni pezzo nel carico, sia in alto, in basso o al centro, riceva esattamente lo stesso ciclo termico. Il risultato è un'eccezionale consistenza da pezzo a pezzo e da lotto a lotto in termini di durezza e profondità dello strato.

Cicli Termici Rapidi per un'Elevata Produttività

I moderni forni a tempra sigillata utilizzano isolamenti in fibra ceramica leggeri e sistemi di riscaldamento efficienti. Ciò consente loro di raggiungere tempi rapidi di aumento e diminuzione della temperatura.

Cicli più veloci significano che è possibile elaborare più carichi per turno, aumentando direttamente la produttività e la resa della fabbrica.

Elevata Efficienza Energetica

La combinazione di una camera ben sigillata, un isolamento superiore e spesso sistemi di bruciatori recuperativi (che utilizzano il calore di scarico per preriscaldare l'aria di combustione) rende questi forni altamente efficienti dal punto di vista energetico.

Ciò riduce significativamente la perdita di calore nell'ambiente circostante, abbassando i costi operativi di combustibile o elettricità rispetto a design più vecchi e meno contenuti.

Comprendere i Compromessi

Sebbene altamente efficaci, i forni a tempra sigillata non sono la soluzione per ogni applicazione. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale del Capitale Più Elevato

La complessità del design sigillato, dei controlli dell'atmosfera e dei meccanismi integrati comporta un investimento iniziale più elevato rispetto ad attrezzature più semplici come forni a fiamma aperta o a pozzo.

Controllo dell'Atmosfera e Sicurezza

La gestione di un gas atmosferico combustibile richiede sofisticati sistemi di controllo, inclusi sensori di ossigeno e flussometri, nonché rigorosi protocolli di sicurezza. Ciò aggiunge un livello di complessità operativa e richiede personale addestrato.

Requisiti di Manutenzione

Le guarnizioni, i ventilatori interni, i tubi radianti e i meccanismi di trasferimento sono componenti critici che richiedono un diligente programma di manutenzione preventiva per garantire affidabilità e sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia del forno dipende interamente dai tuoi requisiti di produzione e dagli standard di qualità.

- Se il tuo obiettivo principale è la tempra superficiale ripetibile e ad alto volume: Il forno a tempra sigillata è lo standard del settore grazie al suo controllo di processo e alla sua efficienza ineguagliabili.

- Se il tuo obiettivo principale è minimizzare la post-lavorazione: La finitura brillante e pulita prodotta da questo forno elimina la necessità di sabbiatura, risparmiando significativi costi di manodopera e operativi.

- Se il tuo obiettivo principale è la flessibilità del processo: Questi forni possono essere facilmente programmati per carburazione, carbonitrurazione, tempra neutra e ricottura semplicemente regolando il ciclo e l'atmosfera.

In definitiva, investire in un forno a tempra sigillata è un investimento nella ripetibilità del processo, nella qualità finale del pezzo e nell'efficienza operativa complessiva.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Atmosfera Controllata | Previene ossidazione e decarburazione per una finitura brillante e risultati prevedibili. |

| Tempra Integrata | Minimizza la distorsione del pezzo e lo shock termico con un trasferimento senza soluzione di continuità e senza aria. |

| Temperatura Uniforme | Garantisce un'eccezionale consistenza da pezzo a pezzo e da lotto a lotto. |

| Elevata Produttività | Cicli termici rapidi aumentano la produttività e la resa per turno. |

| Efficienza Energetica | Isolamento superiore e design sigillato riducono i costi operativi. |

Pronto a migliorare le capacità di trattamento termico del tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a tempra sigillata, per aiutarti a raggiungere una consistenza metallurgica superiore, un'elevata produttività e significativi risparmi sui costi. Le nostre soluzioni sono progettate per laboratori che richiedono risultati ripetibili e una finitura pulita senza post-lavorazione.

Contattaci oggi per discutere come un forno a tempra sigillata può ottimizzare le tue operazioni e fornire la qualità che la tua ricerca richiede.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati