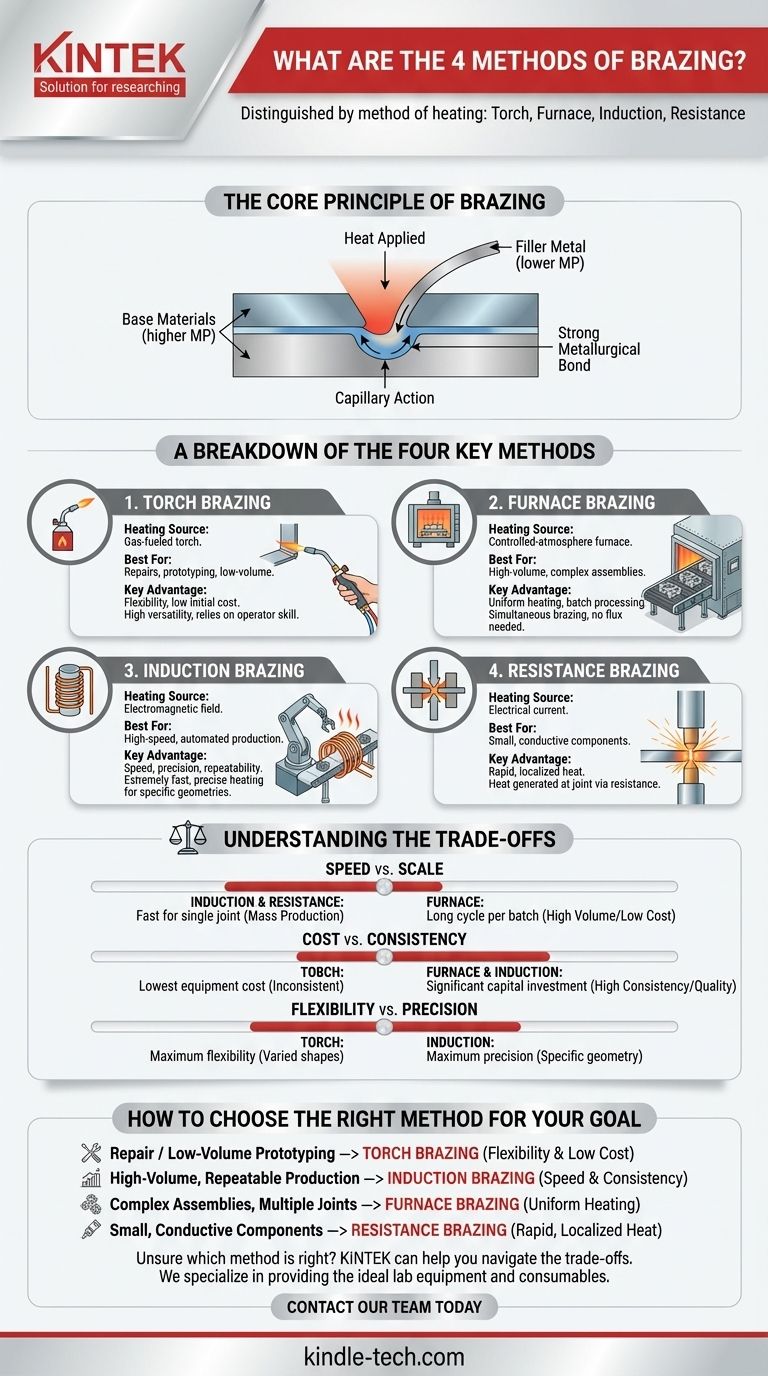

I quattro metodi principali di brasatura si distinguono per il loro metodo di riscaldamento: torcia, forno, induzione e resistenza. Ogni tecnica applica il calore in modo diverso per fondere un metallo d'apporto e unire i componenti senza fondere i materiali di base stessi. La scelta del metodo dipende interamente dai requisiti dell'applicazione in termini di volume di produzione, complessità del giunto e precisione.

Mentre la domanda dell'utente riguarda "quali" siano i metodi, la comprensione più critica è "perché" sceglierne uno rispetto a un altro. La decisione si basa su un unico compromesso: riscaldamento localizzato e preciso per singole parti rispetto al riscaldamento uniforme e di massa per interi assemblaggi.

Il principio fondamentale della brasatura

La brasatura crea un legame forte e permanente tra due o più parti metalliche utilizzando un metallo d'apporto che ha un punto di fusione inferiore ai materiali di base. Questo processo è distinto dalla saldatura, in cui i metalli di base vengono fusi e uniti.

Il processo di brasatura

Un metallo d'apporto viene introdotto nel giunto tra le parti. L'intero assemblaggio viene quindi riscaldato a una temperatura superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei materiali di base.

Il ruolo dell'azione capillare

Una volta fuso, il metallo d'apporto viene aspirato nello spazio stretto tra le parti attraverso l'azione capillare. Al raffreddamento, si solidifica formando un forte legame metallurgico.

Una panoramica dei quattro metodi chiave

La differenza fondamentale tra i metodi di brasatura è il modo in cui viene applicato il calore. Questo ne determina la velocità, la scala e l'idoneità del processo per un dato compito.

1. Brasatura a torcia

Questo è il metodo manuale più comune. Il calore viene applicato utilizzando una torcia alimentata a gas diretta sull'area del giunto. È altamente versatile e richiede un investimento iniziale relativamente basso.

La brasatura a torcia è ideale per riparazioni singole, prototipazione e produzione a basso volume dove l'automazione non è pratica. L'abilità dell'operatore è un fattore critico per ottenere un giunto di qualità.

2. Brasatura a forno

In questo metodo, l'intero assemblaggio (con il metallo d'apporto preposizionato) viene riscaldato in un forno a atmosfera controllata o sottovuoto. Ciò consente la brasatura simultanea di molti assemblaggi o di una singola parte complessa con giunti multipli.

La brasatura a forno è adatta per la produzione ad alto volume e geometrie complesse. L'atmosfera controllata previene l'ossidazione, eliminando spesso la necessità di fondente e producendo giunti molto puliti.

3. Brasatura a induzione

Il riscaldamento a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un campo elettromagnetico che riscalda le parti metalliche conduttive poste al suo interno, fondendo il metallo d'apporto.

Questo metodo è estremamente veloce, preciso e ripetibile, rendendolo perfetto per linee di produzione automatizzate ad alta velocità in cui viene realizzato lo stesso giunto più e più volte.

4. Brasatura a resistenza

Il calore viene generato direttamente sul giunto facendo passare una forte corrente elettrica attraverso le parti. La resistenza al flusso di corrente all'interfaccia dei componenti crea un calore intenso e localizzato.

La brasatura a resistenza è tipicamente utilizzata per unire componenti piccoli e conduttivi elettricamente dove il calore deve essere applicato molto rapidamente e in un'area altamente localizzata.

Comprendere i compromessi

La scelta del metodo giusto richiede di bilanciare costi, velocità, qualità e volume di produzione. Non esiste un unico metodo "migliore", ma solo quello più appropriato per il lavoro.

Velocità rispetto alla scala

La brasatura a induzione e a resistenza è estremamente veloce per un singolo giunto, ma è più adatta per la produzione in serie di parti identiche.

La brasatura a forno ha un lungo tempo ciclo per lotto, ma poiché può elaborare centinaia o migliaia di parti contemporaneamente, il costo per parte può essere molto basso in scenari ad alto volume.

Costo rispetto alla consistenza

La brasatura a torcia ha il costo di attrezzatura più basso ma dipende fortemente dall'abilità dell'operatore, portando a potenziali incongruenze tra i giunti.

I sistemi a forno e a induzione richiedono un investimento di capitale significativo, ma forniscono risultati altamente coerenti e ripetibili, riducendo l'errore umano e migliorando il controllo qualità negli ambienti di produzione.

Flessibilità rispetto alla precisione

La natura manuale della brasatura a torcia offre la massima flessibilità per gestire una vasta gamma di forme e dimensioni di parti al volo.

La brasatura a induzione offre la massima precisione, ma la bobina di riscaldamento è spesso progettata per una specifica geometria della parte, rendendola meno flessibile per lavori variati senza modifiche agli utensili.

Come scegliere il metodo giusto per il tuo obiettivo

Gli obiettivi specifici della tua applicazione dovrebbero guidare la tua decisione.

- Se la tua attenzione principale è la riparazione o la prototipazione a basso volume: La brasatura a torcia offre la migliore combinazione di flessibilità e basso costo iniziale.

- Se la tua attenzione principale è la produzione ripetibile ad alto volume di una singola parte: La brasatura a induzione fornisce velocità e coerenza senza pari.

- Se la tua attenzione principale è l'unione di assemblaggi complessi con giunti multipli contemporaneamente: La brasatura a forno è l'unico metodo che fornisce il riscaldamento uniforme e il controllo dell'atmosfera necessari.

- Se la tua attenzione principale è l'unione di componenti piccoli e conduttivi con calore rapido e localizzato: La brasatura a resistenza è la scelta più efficace ed efficiente.

In definitiva, la comprensione di questi principi fondamentali di riscaldamento ti consente di selezionare il metodo di brasatura più efficiente ed efficace per qualsiasi applicazione.

Tabella riassuntiva:

| Metodo | Sorgente di calore | Ideale per | Vantaggio chiave |

|---|---|---|---|

| Brasatura a torcia | Torcia a gas | Riparazioni, prototipazione, basso volume | Flessibilità, basso costo iniziale |

| Brasatura a forno | Forno ad atmosfera controllata | Alto volume, assemblaggi complessi | Riscaldamento uniforme, lavorazione a lotti |

| Brasatura a induzione | Campo elettromagnetico | Produzione automatizzata ad alta velocità | Velocità, precisione, ripetibilità |

| Brasatura a resistenza | Corrente elettrica | Componenti piccoli e conduttivi | Calore rapido e localizzato |

Non sei sicuro di quale metodo di brasatura sia giusto per il tuo laboratorio o linea di produzione? Gli esperti di KINTEK possono aiutarti a navigare tra i compromessi tra velocità, costo e precisione. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per le tue specifiche applicazioni di brasatura, garantendo risultati ottimali ed efficienza.

Contatta oggi il nostro team per una consulenza personalizzata per discutere i requisiti del tuo progetto e trovare la soluzione di brasatura perfetta.

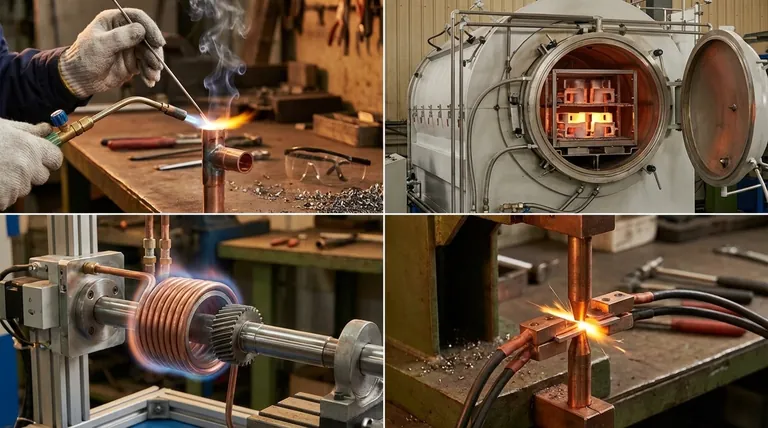

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore