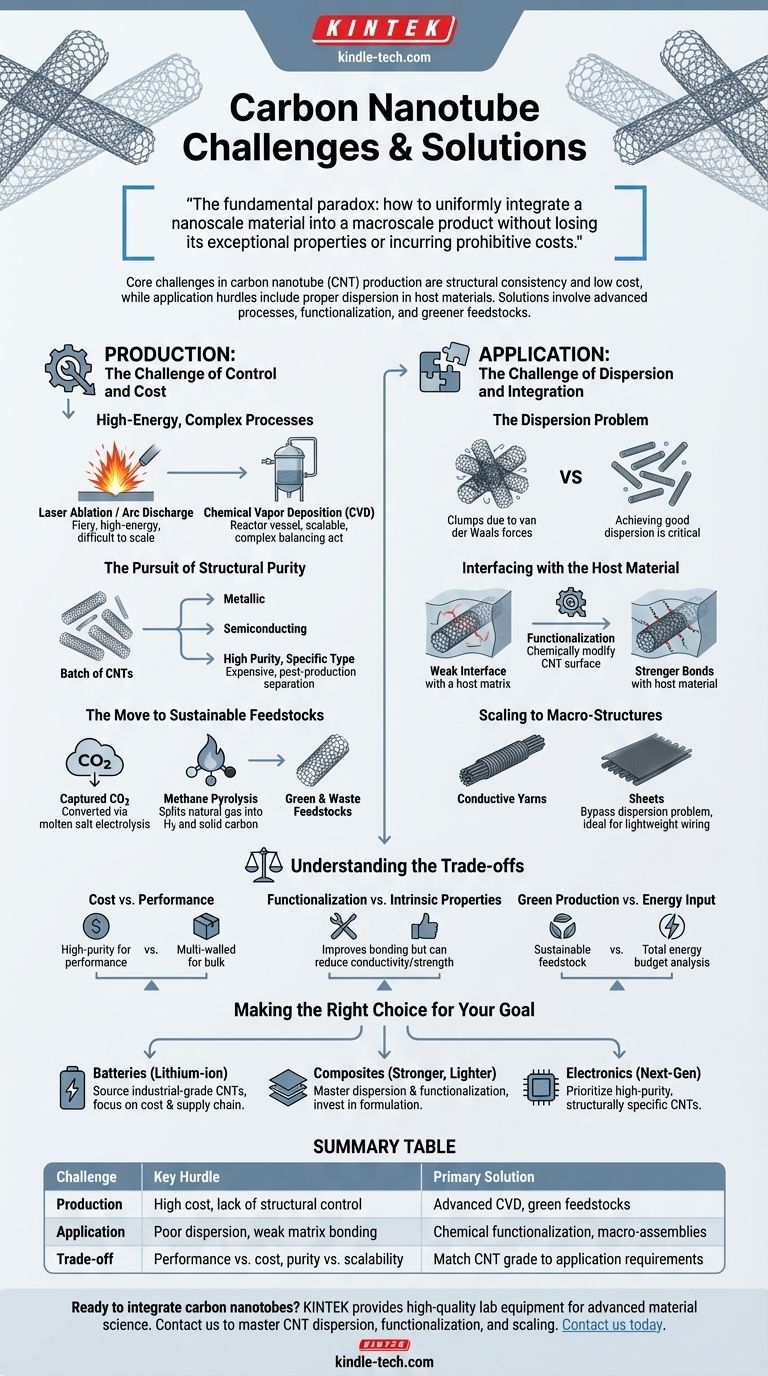

In sintesi, le sfide principali nella produzione di nanotubi di carbonio (CNT) sono il raggiungimento di una consistenza strutturale a basso costo, mentre l'ostacolo principale nella loro applicazione è la corretta dispersione di questi tubi microscopici all'interno di un materiale più grande. Superare queste sfide implica una combinazione di processi di produzione avanzati come la deposizione chimica da fase vapore (CVD), modifiche chimiche note come funzionalizzazione e lo sviluppo di nuove materie prime più ecologiche.

Sebbene i nanotubi di carbonio offrano un potenziale rivoluzionario per la scienza dei materiali, il loro successo pratico dipende dalla risoluzione di un paradosso fondamentale: come integrare uniformemente un materiale su scala nanometrica in un prodotto su scala macroscopica senza perdere le sue eccezionali proprietà o incorrere in costi proibitivi.

Produzione: la sfida del controllo e del costo

La promessa dei CNT è dettata dalla loro struttura: diametro, lunghezza e chiralità (l'angolo del reticolo atomico). Produrre la struttura esatta necessaria per una specifica applicazione, in modo ripetibile e conveniente, rimane la sfida centrale della produzione.

Processi ad alta energia e complessi

I metodi tradizionali come l'ablazione laser e la scarica ad arco creano CNT di alta qualità ma sono ad alta intensità energetica e difficili da scalare. Questi processi sono analoghi alla creazione di diamanti con calore e pressione immensi – efficaci, ma non economici per materiali sfusi.

L'industria si è in gran parte spostata verso la deposizione chimica da fase vapore (CVD), un processo più scalabile in cui un gas contenente carbonio viene scomposto ad alte temperature. Sebbene il CVD sia il metodo commerciale dominante, il controllo della struttura finale dei CNT all'interno del reattore è ancora un complesso atto di bilanciamento di temperatura, pressione e chimica del catalizzatore.

La ricerca della purezza strutturale

La difficoltà maggiore è produrre costantemente CNT di un tipo specifico. Un lotto di CNT spesso contiene una miscela di diverse strutture, alcune metalliche e alcune semiconduttrici, il che può essere dannoso per applicazioni sensibili come l'elettronica. Separarle è un processo post-produzione costoso.

Il passaggio a materie prime sostenibili

Un'area significativa di innovazione è l'allontanamento dai tradizionali gas idrocarburici. I metodi emergenti si concentrano sull'uso di materie prime "verdi" o di scarto per ridurre sia il costo che l'impatto ambientale della produzione.

Ciò include l'uso di anidride carbonica catturata, che viene convertita in CNT tramite elettrolisi in sali fusi, o l'uso della pirolisi del metano, che scinde il gas naturale in idrogeno e carbonio solido, formando CNT nel processo.

Applicazione: la sfida della dispersione e dell'integrazione

Una volta ottenuti i CNT, si affronta una sfida ancora maggiore: farli funzionare all'interno di un altro materiale, come un polimero, un metallo o un elettrodo di batteria.

Il problema della dispersione

A causa delle potenti forze attrattive (forze di van der Waals), i singoli nanotubi di carbonio si aggregano istintivamente, o si agglomerano. Un agglomerato di CNT si comporta più come una semplice particella di carbonio, annullando i benefici dell'elevato rapporto d'aspetto e della superficie dei singoli tubi.

Ottenere una buona dispersione – separare questi agglomerati e distribuire uniformemente i tubi in un materiale ospite – è il fattore più critico per il successo nella maggior parte delle applicazioni composite.

Interfaccia con il materiale ospite

Anche se perfettamente dispersi, i CNT devono formare un forte legame con il materiale della matrice circostante (ad esempio, una resina polimerica). Un'interfaccia debole significa che lo stress o l'energia elettrica non possono essere trasferiti efficacemente dalla matrice al nanotubo, rendendo l'additivo inutile.

Questo viene risolto tramite la funzionalizzazione, un processo che modifica chimicamente la superficie dei CNT per renderli più compatibili con il materiale ospite, consentendo loro di formare legami più forti.

Scalatura a macro-strutture

Colmare il divario da una polvere a un prodotto utilizzabile è un obiettivo importante. Le innovazioni includono la formazione di fili continui altamente conduttivi e fogli direttamente dai CNT. Questi "macro-CNT" bypassano il problema della dispersione pre-assemblano i nanotubi in un formato utilizzabile, ideale per applicazioni come cablaggi leggeri o pellicole termiche.

Comprendere i compromessi

L'impiego efficace dei CNT richiede un equilibrio tra priorità contrastanti. Non esistono soluzioni perfette, solo scelte ottimizzate per un obiettivo specifico.

Costo vs. Prestazioni

I CNT a parete singola ad alta purezza con strutture perfette offrono le migliori prestazioni teoriche ma sono eccezionalmente costosi. Per applicazioni di massa come polimeri conduttivi o calcestruzzo, i CNT a parete multipla a basso costo forniscono un significativo miglioramento delle proprietà a un prezzo commercialmente sostenibile. La chiave è abbinare il grado del CNT al valore che aggiunge.

Funzionalizzazione vs. Proprietà intrinseche

I processi chimici utilizzati per la funzionalizzazione possono creare difetti nel reticolo di carbonio del nanotubo. Sebbene ciò migliori la dispersione e il legame, può leggermente ridurre la resistenza intrinseca o la conduttività elettrica del CNT. L'obiettivo è trovare il livello minimo di funzionalizzazione necessario per ottenere una buona integrazione senza sacrificare le proprietà fondamentali.

Produzione verde vs. Input energetico

L'utilizzo di CO2 o metano di scarto come materia prima è un passo importante verso la sostenibilità. Tuttavia, è necessario analizzare l'intero bilancio energetico. Processi come l'elettrolisi in sali fusi sono ad alta intensità energetica, e la fonte di quell'elettricità – sia da fonti rinnovabili che da combustibili fossili – determina le vere credenziali "verdi" del prodotto finale.

Fare la scelta giusta per il tuo obiettivo

La strategia giusta dipende interamente dall'applicazione finale.

- Se il tuo obiettivo principale è migliorare le batterie agli ioni di litio: concentrati sull'approvvigionamento di CNT di grado industriale come additivo conduttivo, poiché questa è un'applicazione matura e collaudata. Le sfide principali sono la competitività dei costi e la logistica della catena di approvvigionamento.

- Se il tuo obiettivo principale è creare compositi più resistenti, leggeri o conduttivi: il tuo successo dipenderà interamente dalla padronanza della dispersione e della funzionalizzazione. Investi nell'esperienza di formulazione, non solo nella materia prima.

- Se il tuo obiettivo principale è sviluppare elettronica o sensori di nuova generazione: devi dare priorità all'ottenimento di CNT ad alta purezza e strutturalmente specifici. La sfida qui è meno legata al costo e più all'accesso a materiali con le precise proprietà elettroniche richieste.

In definitiva, l'applicazione di successo dei nanotubi di carbonio è un gioco di padronanza dell'interfaccia tra il nano-mondo e il nostro macro-mondo.

Tabella riassuntiva:

| Sfida | Ostacolo chiave | Soluzione principale |

|---|---|---|

| Produzione | Costo elevato, mancanza di controllo strutturale | Processi CVD avanzati, materie prime verdi (CO2, metano) |

| Applicazione | Scarsa dispersione, debole legame con la matrice | Funzionalizzazione chimica, macro-assemblaggi (fili, fogli) |

| Compromesso | Prestazioni vs. costo, purezza vs. scalabilità | Abbinare il grado di CNT ai requisiti dell'applicazione |

Pronto a integrare i nanotubi di carbonio nella ricerca o nei prodotti del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per la scienza dei materiali avanzati. Che tu stia sviluppando batterie, compositi o sensori di nuova generazione, la nostra esperienza ti garantisce gli strumenti giusti per padroneggiare la dispersione, la funzionalizzazione e la scalatura dei CNT. Contattaci oggi per scoprire come KINTEK può supportare l'innovazione del tuo laboratorio nella nanotecnologia e oltre!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale