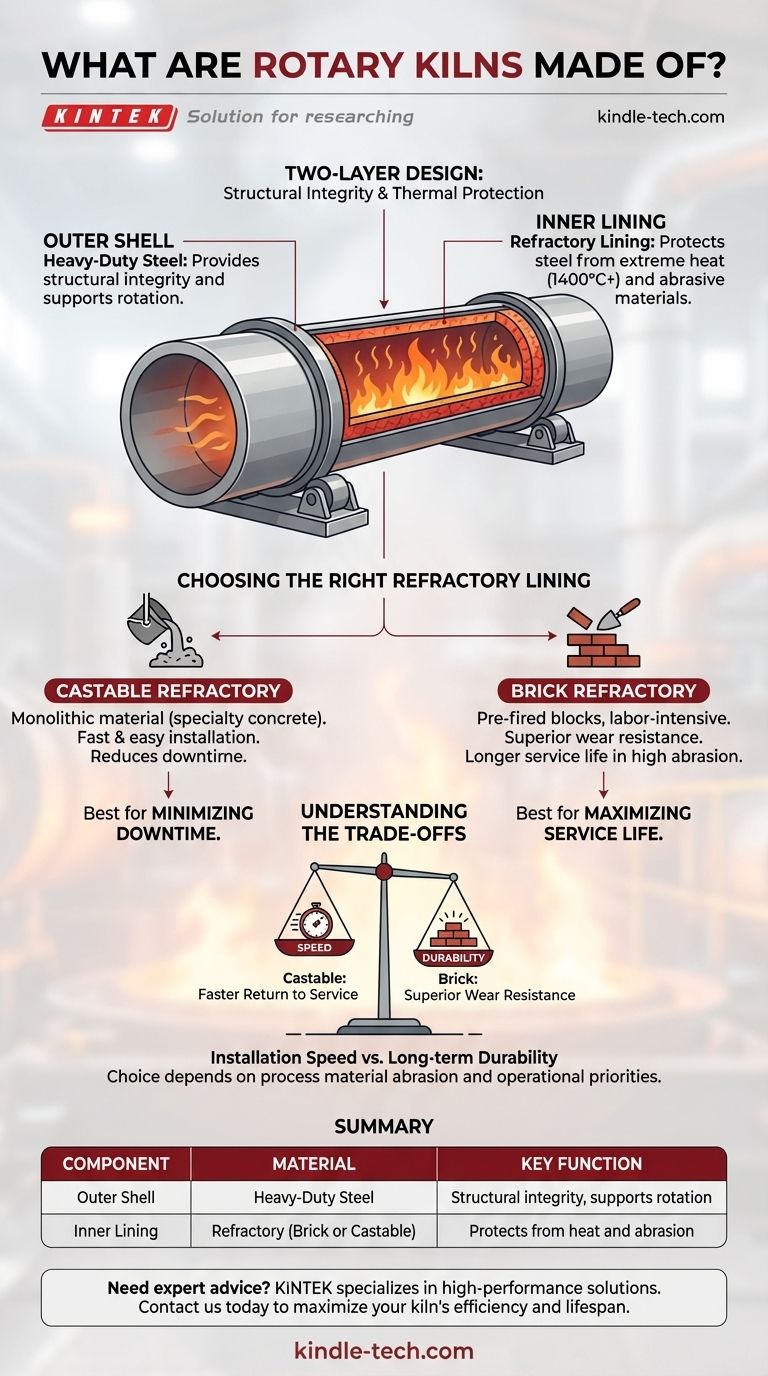

Alla sua base, un forno rotante è costruito con due materiali principali: un robusto guscio esterno in acciaio e un rivestimento interno refrattario altamente durevole. Questo design a due strati è fondamentale per la sua funzione, consentendo al forno di mantenere l'integrità strutturale resistendo alle condizioni interne estreme richieste per la lavorazione termica industriale.

La selezione dei materiali per un forno rotante non è una scelta unica ma un equilibrio strategico. Il cilindro esterno in acciaio fornisce la struttura, mentre il rivestimento interno refrattario – sia esso colabile o in mattoni – viene scelto specificamente per proteggere tale struttura dall'intenso calore e dall'abrasione del materiale di processo.

Il Design Fondamentale a Due Strati

La costruzione di un forno rotante è una risposta diretta alle sue esigenze operative: contenere e lavorare materiali a temperature estremamente elevate ruotando continuamente. Ciò si ottiene attraverso un robusto sistema a due parti.

Il Guscio Esterno: Acciaio Strutturale

Il corpo principale del forno è un grande tubo cilindrico realizzato in acciaio per impieghi gravosi. Questo guscio fornisce la rigidità strutturale necessaria per estendersi sui rulli di supporto e mantenere la sua forma durante la rotazione.

L'acciaio è scelto per la sua resistenza e durabilità, formando la spina dorsale dell'intero apparato. È questo cilindro d'acciaio che è leggermente inclinato e ruotato da un motore, consentendo il lento movimento del materiale da un'estremità all'altra.

Il Rivestimento Interno: Refrattario Protettivo

Il guscio d'acciaio non può essere esposto direttamente al processo. L'intenso calore proveniente da combustibili come il carbone polverizzato e la natura abrasiva di materiali come il clinker di cemento lo distruggerebbero rapidamente.

Per risolvere questo problema, l'interno del guscio d'acciaio è rivestito con un rivestimento refrattario. Questo strato agisce come uno scudo termico e fisico, proteggendo l'acciaio da temperature che possono superare i 1400°C (2550°F) e dall'usura costante dovuta ai solidi che rotolano.

Scelta del Rivestimento Refrattario Giusto

La scelta del materiale refrattario è una delle decisioni più critiche nella progettazione e manutenzione del forno, poiché influisce direttamente sulle prestazioni e sulla durata operativa. Le due opzioni principali sono colabile e in mattoni.

Refrattario Colabile

Il refrattario colabile è un materiale monolitico, simile a un calcestruzzo speciale ad alte prestazioni. Viene miscelato e quindi versato o spruzzato all'interno del guscio del forno, indurendosi per formare un rivestimento solido e senza giunture.

Il suo vantaggio principale è la velocità e la facilità di installazione, che possono ridurre significativamente i tempi di inattività durante i cicli di manutenzione o riparazione.

Refrattario in Mattoni

Il refrattario in mattoni è costituito da blocchi pre-cotti ad alta densità che vengono installati individualmente da muratori esperti per creare un rivestimento ben aderente. Questo metodo è più laborioso e richiede più tempo rispetto all'uso del colabile.

Tuttavia, i mattoni refrattari offrono generalmente una resistenza all'usura superiore, rendendoli la scelta preferita per le zone che subiscono elevati livelli di abrasione dal materiale di processo.

Comprendere i Compromessi

Sebbene entrambi i tipi di rivestimento abbiano un prezzo comparabile per composizioni chimiche simili, la vera differenza risiede nelle loro caratteristiche prestazionali e nella manodopera necessaria per installarli.

Velocità di Installazione vs. Durabilità

Il compromesso centrale è tra la velocità di installazione e la durabilità a lungo termine. I rivestimenti colabili possono rimettere in servizio un forno più rapidamente, un fattore critico per minimizzare la perdita di produzione.

I rivestimenti in mattoni, pur richiedendo più tempo per l'installazione, spesso offrono una maggiore durata in applicazioni altamente abrasive, portando a meno interruzioni per il rivestimento durante la vita utile del forno.

L'Impatto del Materiale di Processo

Il materiale in lavorazione all'interno del forno è un fattore determinante. Per materiali estremamente abrasivi come i pellet di minerale di ferro o alcuni tipi di clinker di cemento, la superiore resistenza meccanica del refrattario in mattoni è spesso necessaria.

Per processi meno abrasivi o in sezioni del forno con minore usura, il refrattario colabile può essere una soluzione più che adeguata ed economica. La scelta consiste nell'abbinare le proprietà del rivestimento alle specifiche esigenze del processo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione ottimale dei materiali dipende interamente dalle tue priorità operative e dalla natura specifica del tuo processo termico.

- Se il tuo obiettivo principale è minimizzare i tempi di inattività durante l'installazione: Il refrattario colabile è la scelta superiore grazie alla sua applicazione più rapida e monolitica.

- Se il tuo obiettivo principale è massimizzare la vita utile con materiali altamente abrasivi: Il refrattario in mattoni offre la migliore resistenza all'usura meccanica e spesso durerà più a lungo in condizioni difficili.

- Se il tuo obiettivo principale è l'integrità strutturale complessiva: Questo è non negoziabile e si basa su un guscio in acciaio correttamente progettato per gestire le specifiche sollecitazioni rotazionali e il carico della tua operazione.

In definitiva, comprendere l'interazione tra il guscio d'acciaio e il rivestimento refrattario è fondamentale per garantire l'affidabilità e l'efficienza di un forno rotante.

Tabella riassuntiva:

| Componente | Materiale | Funzione Chiave |

|---|---|---|

| Guscio Esterno | Acciaio per Impieghi Gravosi | Fornisce integrità strutturale e supporta la rotazione |

| Rivestimento Interno | Refrattario (Mattoni o Colabile) | Protegge l'acciaio da calore estremo e materiali abrasivi |

Hai bisogno di consigli esperti sulla selezione dei materiali giusti per il tuo forno rotante? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e soluzioni di lavorazione termica industriale. Il nostro team può aiutarti a scegliere il rivestimento refrattario e i componenti strutturali ottimali per massimizzare l'efficienza e la durata del tuo forno. Contattaci oggi per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura