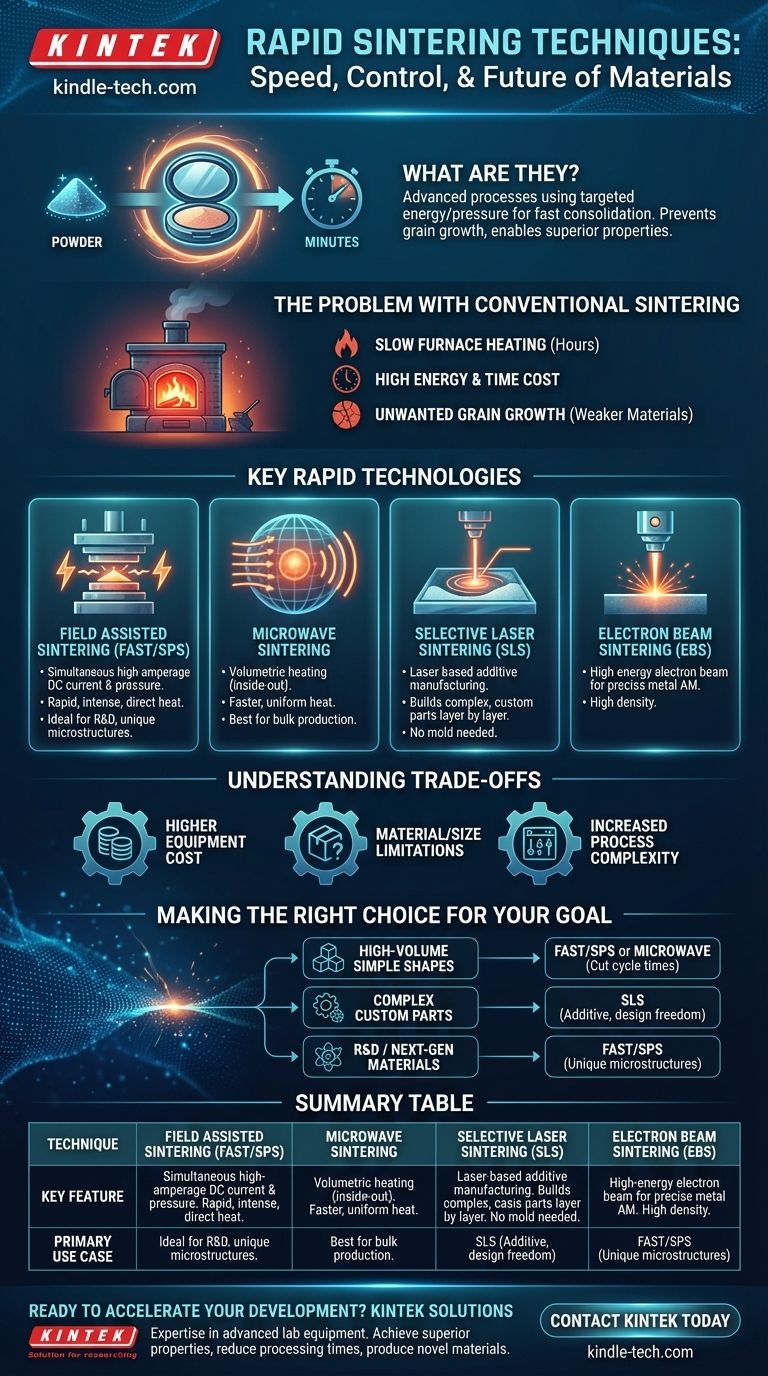

In breve, le tecniche di sinterizzazione rapida sono processi di produzione avanzati che utilizzano fonti di energia mirate o pressione per consolidare materiali in polvere in una massa solida molto più rapidamente rispetto al riscaldamento tradizionale in forno. Questi metodi, come la Sinterizzazione Assistita da Campo (FAST/SPS) e la Sinterizzazione Laser Selettiva (SLS), riducono i tempi di lavorazione da molte ore a pochi minuti, risparmiando energia significativa e consentendo la produzione di materiali con proprietà superiori.

Il vero valore della sinterizzazione rapida non è solo la velocità, ma il controllo. Riducendo al minimo il tempo ad alte temperature, queste tecniche prevengono la crescita indesiderata dei grani, risultando in materiali più resistenti e densi e aprendo la porta a nuove composizioni impossibili da creare con i metodi convenzionali.

Il problema della sinterizzazione convenzionale

Per comprendere il valore delle tecniche rapide, dobbiamo prima riconoscere i limiti dell'approccio tradizionale. La sinterizzazione convenzionale è stata utilizzata per millenni per creare di tutto, dalla ceramica ai componenti strutturali in acciaio.

Il ritmo lento del riscaldamento in forno

La sinterizzazione tradizionale prevede il posizionamento di una polvere compattata (un "corpo verde") in un grande forno e il suo riscaldamento lento per molte ore. Questo processo si basa sulla conduzione termica per riscaldare il pezzo dall'esterno verso l'interno.

Il costo del tempo e dell'energia

Questo metodo di riscaldamento lento e "brute-force" è incredibilmente dispendioso in termini di tempo ed energia. I lunghi tempi di ciclo creano un significativo collo di bottiglia negli ambienti di produzione ad alto volume.

La sfida della crescita dei grani

Ancora più importante, l'esposizione prolungata ad alte temperature fa sì che i grani microscopici all'interno del materiale diventino più grandi. Questo ingrossamento della microstruttura spesso degrada le proprietà meccaniche come la resistenza e la durezza.

Principali tecnologie di sinterizzazione rapida

Le tecniche di sinterizzazione rapida superano queste sfide fornendo energia al materiale in modo molto più diretto ed efficiente.

Sinterizzazione Assistita da Campo (FAST/SPS)

Conosciuta anche come Spark Plasma Sintering (SPS), è uno dei metodi rapidi più potenti. Applica contemporaneamente corrente elettrica continua ad alta intensità e pressione meccanica alla polvere.

Questa combinazione genera un calore rapido e intenso direttamente all'interno del materiale, promuovendo un consolidamento estremamente veloce. FAST/SPS spesso utilizza temperature e pressioni complessivamente inferiori rispetto ad altri metodi di pressatura a caldo, rendendolo ideale per la creazione di materiali con caratteristiche nuove e ad alte prestazioni.

Sinterizzazione a microonde

Questa tecnica utilizza l'energia a microonde per riscaldare il materiale, in modo simile a un forno a microonde domestico ma molto più potente e preciso.

A differenza di un forno convenzionale che riscalda dall'esterno, le microonde penetrano nel materiale e lo riscaldano volumetricamente (dall'interno verso l'esterno). Ciò si traduce in un riscaldamento più rapido e uniforme e in una significativa riduzione del tempo di lavorazione.

Sinterizzazione Laser Selettiva (SLS)

SLS è un pilastro della produzione additiva, o stampa 3D. Utilizza un laser ad alta potenza per tracciare la sezione trasversale di un pezzo su un letto di polvere.

L'energia focalizzata del laser riscalda e fonde rapidamente le particelle di polvere in un'area localizzata. Il processo viene ripetuto strato per strato per costruire un oggetto complesso e tridimensionale senza la necessità di uno stampo.

Sinterizzazione a Fascio Elettronico (EBS)

Funzionalmente simile all'SLS, questa tecnica di produzione additiva utilizza un fascio focalizzato di elettroni anziché un laser. Il principio rimane lo stesso: fornire energia precisa e ad alta densità per sinterizzare il materiale in polvere strato per strato.

Comprendere i compromessi

Sebbene potenti, queste tecniche avanzate non sono un sostituto universale dei metodi tradizionali. Comportano una serie di considerazioni proprie.

Costo delle attrezzature più elevato

I macchinari richiesti per FAST/SPS, SLS o la sinterizzazione a microonde sono significativamente più complessi e costosi di un forno convenzionale. Ciò rappresenta un investimento di capitale sostanziale.

Limitazioni di materiale e dimensioni

Alcune tecniche dipendono dal materiale. Ad esempio, FAST/SPS funziona meglio con materiali che hanno una certa conduttività elettrica. I metodi additivi come SLS ed EBS possono essere limitati dalle dimensioni della camera di costruzione.

Maggiore complessità del processo

La velocità e la potenza di queste tecniche richiedono un controllo del processo molto più sofisticato. La messa a punto di parametri come potenza, pressione e velocità di scansione è fondamentale per ottenere la densità e le proprietà del materiale desiderate senza introdurre difetti.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di sinterizzazione appropriato dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici: Una tecnica rapida di massa come FAST/SPS o la sinterizzazione a microonde è ideale per ridurre drasticamente i tempi di ciclo e i costi energetici.

- Se il tuo obiettivo principale è la creazione di parti complesse e personalizzate: Un metodo additivo come la Sinterizzazione Laser Selettiva (SLS) è la scelta definitiva per la sua libertà di progettazione e la produzione senza utensili.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di materiali di nuova generazione: FAST/SPS è uno strumento impareggiabile per la sua capacità di creare microstrutture uniche e consolidare materiali difficili da sinterizzare.

In definitiva, l'adozione di una tecnica di sinterizzazione rapida è una decisione strategica per superare i limiti della lavorazione tradizionale e sbloccare un nuovo livello di prestazioni dei materiali e agilità produttiva.

Tabella riassuntiva:

| Tecnica | Caratteristica chiave | Caso d'uso primario |

|---|---|---|

| Sinterizzazione Assistita da Campo (FAST/SPS) | Corrente e pressione simultanee | R&S, materiali ad alte prestazioni |

| Sinterizzazione a microonde | Riscaldamento volumetrico (dall'interno verso l'esterno) | Produzione di massa, riscaldamento uniforme |

| Sinterizzazione Laser Selettiva (SLS) | Produzione additiva strato per strato | Parti complesse e personalizzate |

| Sinterizzazione a Fascio Elettronico (EBS) | Fascio di elettroni ad alta energia | Produzione additiva di metalli |

Pronto ad accelerare lo sviluppo e la produzione dei tuoi materiali?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di sinterizzazione rapida. La nostra esperienza aiuta laboratori e team di ricerca e sviluppo a superare i limiti dei forni tradizionali, consentendoti di:

- Ottenere proprietà dei materiali superiori con microstrutture controllate.

- Ridurre drasticamente i tempi di lavorazione e il consumo energetico.

- Produrre parti complesse o materiali innovativi che prima erano impossibili.

Lasciaci aiutarti a selezionare la giusta tecnologia di sinterizzazione rapida per i tuoi obiettivi specifici. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono portare velocità e precisione al tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura