Nel campo della scienza dei materiali, la "deposizione chimica da fase vapore esterna" non è una categoria standard e formalmente definita. Invece, il termine si riferisce probabilmente a processi CVD in cui la fonte di energia primaria o la decomposizione iniziale dei gas precursori avviene fisicamente separata da, o "esterna" al, substrato su cui viene depositato il film sottile.

L'idea centrale dietro il concetto di "CVD esterno" riguarda il controllo: separare la fonte di energia o la zona di attivazione del gas dalla zona di deposizione. Questo contrasta con i processi "interni" in cui il substrato stesso potrebbe essere la fonte primaria di calore o essere direttamente immerso nel campo energetico, come un plasma.

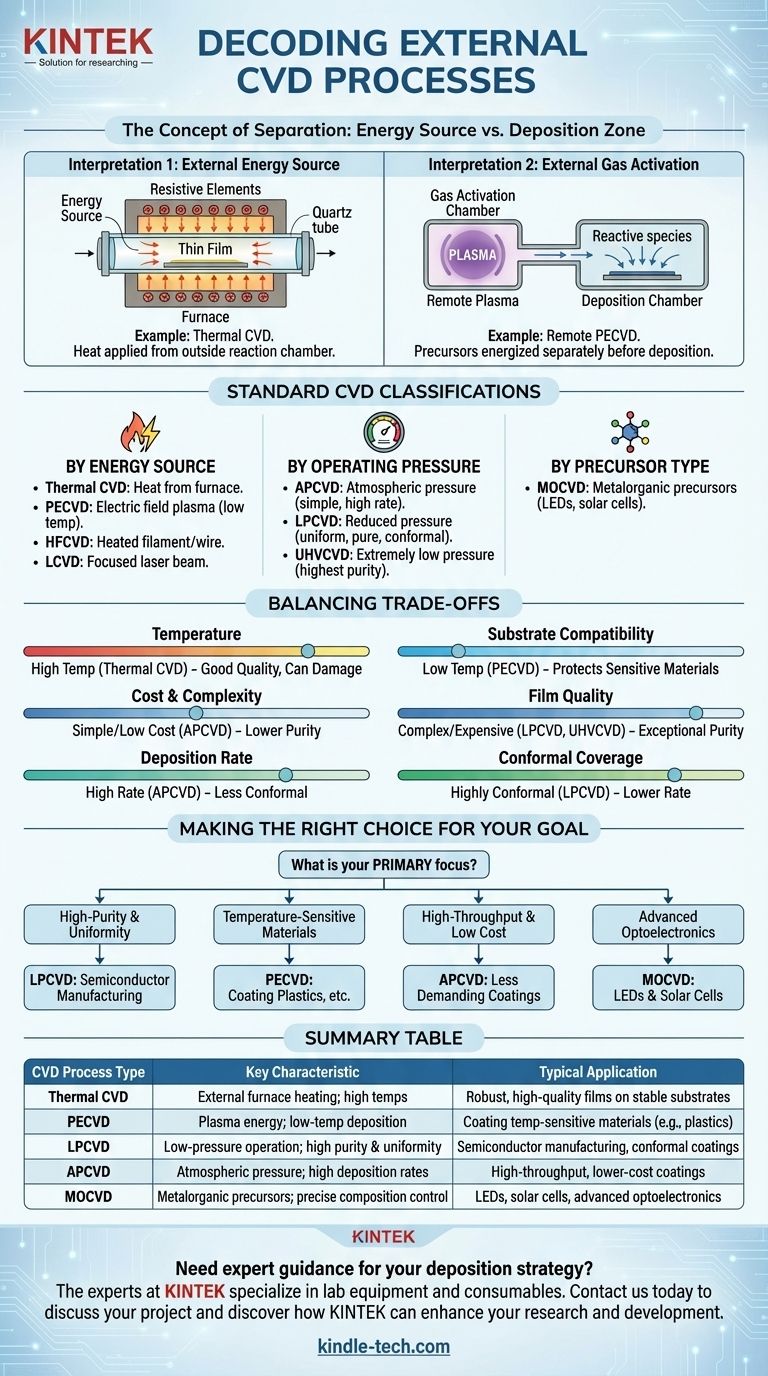

Decostruire il "CVD Esterno": le Probabili Interpretazioni

Sebbene non sia una classificazione formale, il termine "CVD esterno" può essere compreso attraverso due concetti tecnici primari. Questa distinzione aiuta a chiarire l'intento alla base della progettazione del processo.

Interpretazione 1: la Fonte di Energia è Esterna

In molti sistemi CVD comuni, l'energia necessaria per guidare le reazioni chimiche viene applicata dall'esterno della camera di reazione principale.

L'esempio più semplice è il CVD Termico convenzionale. Qui, un forno con elementi riscaldanti a resistenza circonda il tubo di quarzo che funge da camera di reazione. L'energia viene trasferita attraverso le pareti della camera per riscaldare i gas precursori e il substrato, avviando la deposizione. La fonte di calore è chiaramente esterna all'ambiente di reazione.

Interpretazione 2: l'Attivazione del Gas è Esterna

Un'interpretazione più sofisticata riguarda i processi in cui i gas precursori vengono energizzati o decomposti in specie reattive in una camera separata prima di essere introdotti nella camera di deposizione principale.

Questo è il principio alla base del CVD Potenziato al Plasma Remoto (RPECVD). In questa configurazione, un plasma viene generato in una camera "esterna" per scomporre i gas precursori. Queste specie reattive, ma elettricamente neutre, fluiscono quindi nella camera principale per depositarsi sul substrato. Ciò impedisce che il substrato venga danneggiato direttamente dal bombardamento ionico del plasma stesso.

Le Classificazioni Standard dei Processi CVD

Per comprendere correttamente il panorama, è fondamentale utilizzare le classificazioni standard del settore. Ingegneri e scienziati classificano i processi CVD in base a parametri operativi più precisi.

Per Fonte di Energia

Il metodo utilizzato per fornire energia per la reazione chimica è un fattore di differenziazione primario.

- CVD Termico: Utilizza il calore di un forno per decomporre i gas precursori. È un metodo robusto e ampiamente utilizzato.

- CVD Potenziato al Plasma (PECVD): Utilizza un campo elettrico per generare un plasma (un gas ionizzato). Gli elettroni ad alta energia nel plasma scompongono le molecole precursori, consentendo la deposizione a temperature molto più basse rispetto al CVD Termico.

- CVD a Filamento Caldo (HFCVD): Impiega un filo o un filamento riscaldato posizionato vicino al substrato per decomporre termicamente i gas precursori.

- CVD Laser (LCVD): Utilizza un raggio laser focalizzato per riscaldare localmente il substrato o il gas, consentendo una deposizione precisa e modellata.

Per Pressione Operativa

La pressione all'interno della camera di reazione influisce profondamente sulla qualità e sulle caratteristiche del film depositato.

- CVD a Pressione Atmosferica (APCVD): Opera a pressione atmosferica standard. È più semplice e consente elevate velocità di deposizione, ma può comportare una minore purezza e uniformità del film.

- CVD a Bassa Pressione (LPCVD): Opera a pressioni ridotte (tipicamente 0,1-100 Pa). Ciò rallenta le reazioni in fase gassosa, portando a film altamente uniformi e puri che si conformano bene a topografie superficiali complesse.

- CVD in Ultra Alto Vuoto (UHVCVD): Opera a pressioni estremamente basse per ottenere la massima purezza possibile del film, fondamentale per le applicazioni avanzate di semiconduttori.

Per Tipo di Precursore

A volte, il processo prende il nome dagli specifici precursori chimici utilizzati.

Il CVD Metallo-Organico (MOCVD) è un esempio prominente. Questo processo utilizza composti metallo-organici—molecole contenenti sia atomi di metallo che di carbonio—come precursori. È una tecnologia chiave per la produzione di LED ad alte prestazioni e celle solari.

Comprendere i Compromessi

La scelta di un processo CVD implica sempre un bilanciamento di fattori contrastanti. Nessun singolo metodo è superiore per tutte le applicazioni; la selezione dipende interamente dal risultato desiderato e dai vincoli.

Temperatura vs. Compatibilità del Substrato

I processi ad alta temperatura come il CVD Termico spesso producono film densi e di alta qualità. Tuttavia, queste alte temperature possono danneggiare o deformare substrati sensibili, come plastiche o wafer semiconduttori completamente elaborati. Il PECVD è la soluzione qui, poiché l'uso del plasma consente una deposizione di alta qualità a temperature molto più basse.

Costo e Complessità vs. Qualità del Film

I sistemi APCVD sono relativamente semplici ed economici da utilizzare, rendendoli adatti per applicazioni ad alto volume e a basso costo. Al contrario, i sistemi LPCVD e UHVCVD sono più complessi e costosi a causa dei loro requisiti di vuoto, ma sono necessari per l'eccezionale purezza e uniformità richieste dall'industria della microelettronica.

Velocità di Deposizione vs. Copertura Conforme

Spesso esiste un compromesso tra la velocità di deposizione e la capacità del film di rivestire uniformemente strutture complesse e tridimensionali (la sua "conformità"). Processi come il LPCVD eccellono nella produzione di film altamente conformi, ma possono avere velocità di deposizione inferiori rispetto all'APCVD.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo CVD ottimale è dettato dai requisiti specifici del tuo materiale, substrato e applicazione finale.

- Se il tuo obiettivo principale è ottenere film uniformi e di elevata purezza su superfici complesse: l'LPCVD è spesso la scelta superiore per applicazioni come la produzione di semiconduttori.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura: il PECVD è la tecnologia necessaria per evitare di danneggiare il substrato sottostante.

- Se il tuo obiettivo principale è ottenere rivestimenti ad alto rendimento e a basso costo: l'APCVD offre un metodo semplice e veloce adatto per applicazioni meno esigenti.

- Se il tuo obiettivo principale è creare dispositivi optoelettronici avanzati: l'MOCVD è il processo standard del settore grazie al suo controllo preciso sulla composizione e sulla qualità cristallina.

In definitiva, comprendere i compromessi fondamentali tra temperatura, pressione e fonte di energia ti consente di selezionare la strategia di deposizione più efficace per il tuo obiettivo tecnico.

Tabella Riepilogativa:

| Tipo di Processo CVD | Caratteristica Chiave | Applicazione Tipica |

|---|---|---|

| CVD Termico | Riscaldamento esterno del forno; alte temperature | Film robusti e di alta qualità su substrati stabili |

| PECVD | Energia al plasma; deposizione a bassa temperatura | Rivestimento di materiali sensibili alla temperatura (es. plastiche) |

| LPCVD | Funzionamento a bassa pressione; elevata purezza e uniformità | Produzione di semiconduttori, rivestimenti conformi |

| APCVD | Pressione atmosferica; elevate velocità di deposizione | Rivestimenti ad alto rendimento e a basso costo |

| MOCVD | Precursori metallo-organici; controllo preciso della composizione | LED, celle solari, optoelettronica avanzata |

Devi selezionare il processo CVD giusto per il tuo materiale e substrato specifici? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio per tutte le tue esigenze di laboratorio. Il nostro team può guidarti verso la strategia di deposizione ottimale, sia che tu richieda film LPCVD di elevata purezza, rivestimenti PECVD a bassa temperatura o soluzioni APCVD ad alto rendimento. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori