Nella produzione di semiconduttori, i sistemi di deposizione sono i maestri costruttori. Si tratta di macchine altamente specializzate che applicano strati di materiale ultrasottili, noti come film sottili, su un wafer di silicio. Questo processo costruisce meticolosamente le intricate strutture multistrato che formano i moderni microchip, con tecnologie come la Deposizione Chimica da Vapore (CVD) che fungono da pietra angolare dell'industria.

In fondo, la deposizione non riguarda solo l'aggiunta di uno strato; si tratta di ingegnerizzare con precisione le proprietà elettriche di un chip. La scelta del sistema e del metodo di deposizione determina direttamente le prestazioni, l'affidabilità e la funzione del dispositivo semiconduttore finale.

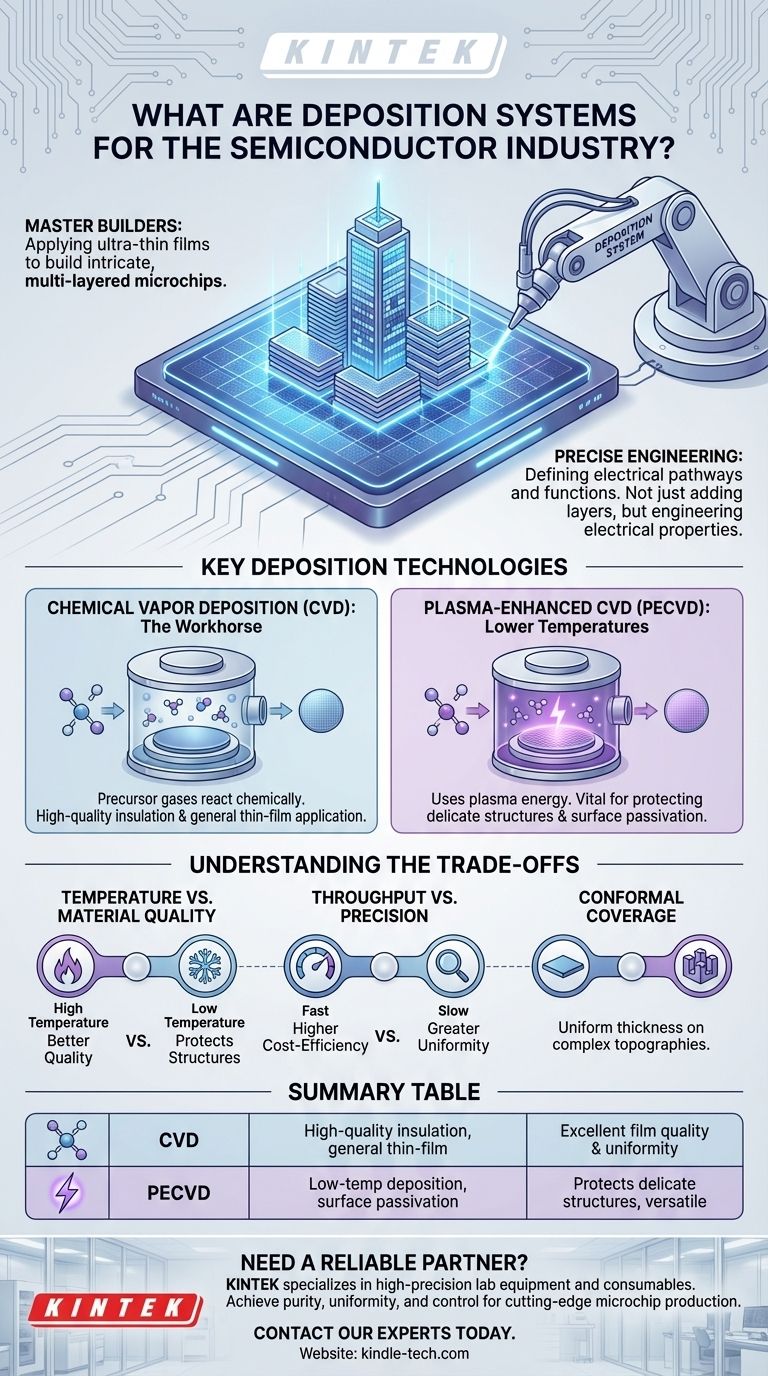

Il Ruolo Fondamentale della Deposizione

Costruire un Chip, Strato per Strato

Pensa a un microchip come a un grattacielo microscopico a più piani. I sistemi di deposizione sono le attrezzature utilizzate per costruire ogni piano.

Ogni "piano" è un film di materiale, spesso migliaia di volte più sottile di un capello umano, che svolge una funzione specifica all'interno del circuito integrato del chip.

Definire Percorsi e Funzioni Elettriche

Questi strati non sono casuali. I sistemi di deposizione vengono utilizzati per applicare materiali sia isolanti (dielettrici) che conduttivi (metallici) con estrema precisione.

Depositando questi materiali in schemi specifici, gli ingegneri creano i fili, i transistor e gli isolanti che formano i complessi circuiti elettrici di un processore o di un chip di memoria. Applicazioni menzionate nei riferimenti, come l'"isolamento degli strati conduttivi", ne sono un perfetto esempio.

L'Importanza della Purezza e del Controllo

Le prestazioni di un dispositivo semiconduttore dipendono criticamente dalla qualità di questi film depositati. Gli strati devono essere incredibilmente uniformi, puri e privi di difetti.

Ecco perché la deposizione avviene all'interno di camere di reazione altamente controllate all'interno di camere bianche incontaminate. L'intero ambiente, inclusa l'aria stessa, viene filtrato e gestito per prevenire che i contaminanti rovinino la circuiteria microscopica.

Tecnologie di Deposizione Chiave

Deposizione Chimica da Vapore (CVD): Il Cavallo di Battaglia

La CVD è la tecnologia di deposizione più comune. Funziona introducendo uno o più gas precursori in una camera di reazione contenente i wafer di silicio.

Questi gas subiscono una reazione chimica, causando la formazione di un nuovo materiale solido che si deposita come un film sottile uniformemente sulle superfici del wafer. Viene utilizzata per un'ampia varietà di materiali isolanti e metallici.

CVD Potenziata al Plasma (PECVD): Temperature Inferiori, Maggiore Flessibilità

La PECVD è una variante cruciale della CVD. Utilizza una fonte di energia, il plasma, per stimolare la reazione chimica.

Il vantaggio chiave è che ciò consente la deposizione a temperature molto più basse. Questo è vitale per proteggere le strutture delicate che sono già state costruite sul wafer nei passaggi precedenti. La PECVD è comunemente utilizzata per gli strati protettivi finali (passivazione superficiale) e l'incapsulamento del dispositivo.

Comprendere i Compromessi

Temperatura vs. Qualità del Materiale

Il "budget termico" è un vincolo critico nella produzione di chip. I processi di deposizione ad alta temperatura possono produrre film di altissima qualità, ma possono anche danneggiare o alterare gli strati precedentemente depositati.

La scelta di un metodo di deposizione spesso implica il bilanciamento della necessità di un film di alta qualità con la sensibilità alla temperatura della struttura del dispositivo esistente. Questo è il motivo per cui i metodi a bassa temperatura come la PECVD sono essenziali.

Rendimento vs. Precisione

La velocità con cui un sistema può elaborare i wafer (rendimento) influisce direttamente sul costo di produzione. Tuttavia, processi di deposizione più veloci possono talvolta compromettere l'uniformità o la qualità strutturale del film.

Gli ingegneri devono costantemente ottimizzare questo compromesso, selezionando un processo sufficientemente veloce per essere economico ma abbastanza preciso da soddisfare i rigorosi requisiti di prestazione del dispositivo.

Copertura Conforme su Strutture Complesse

I chip moderni hanno topografie 3D incredibilmente complesse. Una sfida importante per i sistemi di deposizione è garantire che il film depositato copra queste superfici verticali e orizzontali con uno spessore perfettamente uniforme.

Alcune tecniche di deposizione sono superiori in questa "copertura conforme" rispetto ad altre, e la scelta dipende fortemente dalla struttura specifica che viene costruita.

Fare la Scelta Giusta per il Tuo Obiettivo

Il sistema di deposizione giusto è determinato interamente dalla funzione specifica dello strato che viene creato.

- Se il tuo obiettivo principale è creare un isolamento di alta qualità tra i componenti: CVD e PECVD sono lo standard industriale per la deposizione di materiali come il biossido di silicio e il nitruro di silicio.

- Se il tuo obiettivo principale è proteggere il dispositivo finale dall'ambiente: La PECVD è il metodo preferito per applicare gli strati finali di passivazione e incapsulamento grazie alle sue temperature di processo più basse.

- Se il tuo obiettivo principale è creare un rivestimento antiriflesso per sensori ottici: Specifici processi CVD sono sintonizzati per depositare strati con precise proprietà ottiche per questo scopo.

In definitiva, i sistemi di deposizione sono gli strumenti fondamentali che traducono un progetto di circuito astratto in un microchip fisico e funzionante.

Tabella Riepilogativa:

| Tecnologia di Deposizione Chiave | Funzione Primaria | Vantaggio Chiave |

|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Isolamento di alta qualità, applicazione generale di film sottili | Eccellente qualità e uniformità del film |

| CVD Potenziata al Plasma (PECVD) | Deposizione a bassa temperatura, passivazione superficiale | Protegge strutture delicate, versatile |

Hai bisogno di un partner affidabile per le tue esigenze di deposizione di semiconduttori? KINTEK è specializzata in apparecchiature da laboratorio di alta precisione e materiali di consumo per l'industria dei semiconduttori. La nostra esperienza nelle tecnologie di deposizione può aiutarti a raggiungere la purezza, l'uniformità e il controllo richiesti per la produzione di microchip all'avanguardia. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di produzione di semiconduttori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si preparano le nanoparticelle in film sottile? Una guida ai metodi di deposizione PVD e CVD

- Come si trasferisce il grafene? Padroneggia il processo di trasferimento a umido PMMA per risultati impeccabili

- Cos'è il processo di deposizione chimica da fase vapore del grafene? Una guida alla sintesi scalabile

- Cos'è la tecnica CVD termica? Il segreto ad alta temperatura per rivestimenti superiori

- Quali sono i vantaggi dell'utilizzo di un dispositivo di sublimazione a precursore solido? Migliorare la nucleazione nei processi CVD MW-SWP

- Cos'è la deposizione chimica da fase vapore per film sottili? Una guida all'ingegneria delle superfici ad alte prestazioni

- Qual è il catalizzatore per la crescita dei CNT? Sblocca la chiave per la sintesi di nanotubi di carbonio di alta qualità

- Quali sono i vantaggi del rivestimento mediante tecnica di sputtering? Qualità del film superiore e versatilità dei materiali