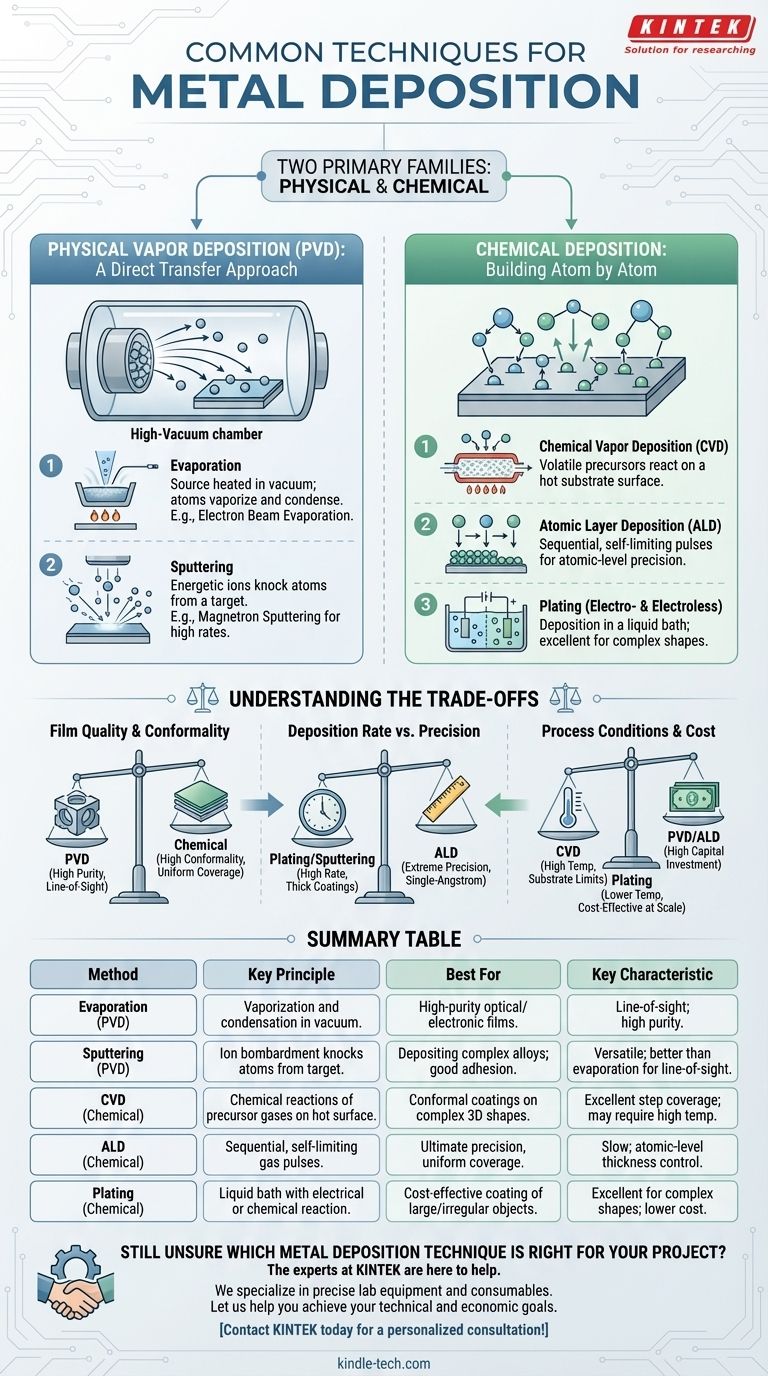

In sostanza, la deposizione di metalli viene realizzata attraverso due famiglie principali di tecniche: la Deposizione Fisica da Vapore (PVD), dove un materiale solido viene vaporizzato sotto vuoto e condensato su una superficie, e la Deposizione Chimica, dove una reazione chimica su una superficie forma il film metallico. I metodi PVD comuni includono l'evaporazione e lo sputtering, mentre gli approcci chimici includono la Deposizione Chimica da Vapore (CVD), la Deposizione a Strati Atomici (ALD) e la placcatura.

L'intuizione critica non è quale metodo di deposizione sia il "migliore", ma quale offra il giusto equilibrio tra qualità del film, controllo dello spessore, costo e compatibilità del substrato per la tua applicazione specifica. La scelta è sempre dettata dal risultato desiderato.

Deposizione Fisica da Vapore (PVD): Un Approccio a Trasferimento Diretto

Le tecniche PVD sono fondamentalmente meccaniche a livello atomico. Avvengono in una camera ad alto vuoto, dove gli atomi vengono fisicamente espulsi da un materiale sorgente e viaggiano in linea retta per depositarsi sul substrato target.

Il Principio dell'Evaporazione

Nell'evaporazione, un metallo sorgente viene riscaldato sotto vuoto finché i suoi atomi non vaporizzano. Questi atomi gassosi viaggiano attraverso la camera e si condensano sul substrato più freddo, formando un film sottile.

L'evaporazione a fascio di elettroni è una versione comune e ad alta purezza di questo processo. Utilizza un fascio focalizzato di elettroni per riscaldare il materiale sorgente con grande precisione.

Il Principio dello Sputtering

Lo sputtering utilizza ioni energetici, tipicamente da un plasma, per bombardare un materiale sorgente (il "target"). Questa collisione a livello atomico stacca fisicamente, o "sputtera", atomi dal target, che poi si depositano sul substrato.

Lo sputtering a magnetron è una forma avanzata che utilizza campi magnetici per intrappolare gli elettroni vicino al target, aumentando drasticamente l'efficienza del bombardamento ionico e portando a tassi di deposizione più elevati.

Deposizione Chimica: Costruire Atomo per Atomo

A differenza del PVD, le tecniche di deposizione chimica si basano su reazioni chimiche controllate che avvengono direttamente sulla superficie del substrato. Questi metodi "costruiscono" il film da materiali precursori piuttosto che trasferirlo intero.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato viene posto in una camera di reazione e riscaldato. Vengono introdotti gas precursori volatili, che reagiscono o si decompongono sulla superficie calda per formare il film solido desiderato.

Deposizione a Strati Atomici (ALD)

L'ALD è un sottotipo specializzato di CVD che offre il più alto livello di precisione. Funziona introducendo gas precursori in impulsi sequenziali e auto-limitanti, consentendo di costruire un film un singolo strato atomico alla volta.

Placcatura (Elettrolitica ed Elettroless)

La placcatura è una tecnica di deposizione chimica che avviene in un bagno chimico liquido. È altamente efficace per rivestire forme complesse.

L'elettrodeposizione (o galvanostegia) utilizza una corrente elettrica esterna per guidare la deposizione di ioni metallici da una soluzione sul substrato. La placcatura elettroless (o nichelatura chimica) ottiene un risultato simile attraverso una reazione chimica autocatalitica senza alcuna alimentazione esterna.

Comprendere i Compromessi

Nessun singolo metodo è universalmente superiore. La scelta ottimale dipende interamente dal bilanciamento delle priorità concorrenti per il tuo progetto.

Qualità del Film e Conformalità

I metodi PVD come l'evaporazione e lo sputtering producono film di altissima purezza ma sono processi "a linea di vista". Questo rende difficile rivestire uniformemente forme complesse e tridimensionali.

I metodi chimici come ALD e CVD eccellono nella produzione di rivestimenti altamente conformi, il che significa che possono coprire uniformemente topografie intricate, trincee e cavità.

Tasso di Deposizione vs. Precisione

La placcatura e lo sputtering a magnetron possono offrire tassi di deposizione molto elevati, rendendoli adatti per creare rivestimenti spessi in modo economicamente vantaggioso.

Al contrario, l'ALD è un processo estremamente lento. Il suo valore risiede nella sua precisione ineguagliabile e nella capacità di controllare lo spessore del film fino al livello del singolo angstrom.

Condizioni di Processo e Costo

I processi ad alta temperatura come il CVD possono limitare i tipi di substrati che possono essere utilizzati senza danni. Lo sputtering e la placcatura possono spesso essere eseguiti a temperature molto più basse.

I sistemi PVD e ALD basati sul vuoto rappresentano un investimento di capitale significativo, mentre la deposizione in bagno chimico o la placcatura possono talvolta essere implementate a un costo inferiore, specialmente su larga scala.

Selezione del Metodo di Deposizione Corretto

Il tuo obiettivo primario è il fattore più importante per determinare la tecnica corretta.

- Se il tuo obiettivo principale è la massima precisione e copertura uniforme su parti 3D complesse: ALD è la scelta definitiva per il suo controllo a livello atomico.

- Se il tuo obiettivo principale è la produzione di film ad alta purezza per applicazioni ottiche o elettroniche: I metodi PVD come l'evaporazione a fascio di elettroni o lo sputtering sono ideali.

- Se il tuo obiettivo principale è il rivestimento economico di oggetti grandi o irregolari: L'elettrodeposizione o la placcatura elettroless spesso forniscono la soluzione più pratica e scalabile.

- Se il tuo obiettivo principale è la deposizione di leghe complesse con una composizione specifica: Lo sputtering offre un eccellente controllo sulla stechiometria finale del film.

In definitiva, comprendere i principi fondamentali di ciascun metodo ti consente di selezionare il processo che meglio si allinea ai tuoi obiettivi tecnici ed economici.

Tabella Riepilogativa:

| Metodo | Principio Chiave | Ideale Per | Caratteristica Chiave |

|---|---|---|---|

| Evaporazione (PVD) | Riscaldamento di un materiale sorgente sotto vuoto fino a quando non vaporizza e si condensa su un substrato. | Film ad alta purezza per applicazioni ottiche/elettroniche. | Deposizione a linea di vista; eccellente purezza. |

| Sputtering (PVD) | Utilizzo del bombardamento ionico per staccare atomi da un target su un substrato. | Deposizione di leghe complesse; buona adesione. | Buono per un'ampia gamma di materiali; meno a linea di vista rispetto all'evaporazione. |

| CVD (Chimica) | Utilizzo di reazioni chimiche di gas precursori su una superficie calda del substrato. | Rivestimenti conformi su forme 3D complesse. | Eccellente copertura del gradino; può richiedere alte temperature. |

| ALD (Chimica) | Utilizzo di impulsi di gas sequenziali e auto-limitanti per costruire film uno strato atomico alla volta. | Massima precisione e copertura uniforme su parti complesse. | Lento ma fornisce un controllo dello spessore a livello atomico. |

| Placcatura (Chimica) | Utilizzo di una corrente elettrica (elettrodeposizione) o di una reazione autocatalitica (elettroless) in un bagno liquido. | Rivestimento economico di oggetti grandi o irregolari. | Eccellente per forme complesse; spesso una soluzione a basso costo. |

Ancora Incerto Su Quale Tecnica di Deposizione di Metalli Sia Giusta Per il Tuo Progetto?

Scegliere il metodo ottimale è fondamentale per raggiungere il giusto equilibrio tra qualità del film, conformalità, costo e prestazioni. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per tutte queste tecniche di deposizione, servendo le diverse esigenze dei laboratori di ricerca e industriali.

Lasciaci aiutarti a raggiungere i tuoi obiettivi tecnici ed economici. Il nostro team può fornire indicazioni per assicurarti di selezionare il processo perfetto per la tua applicazione specifica.

Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza