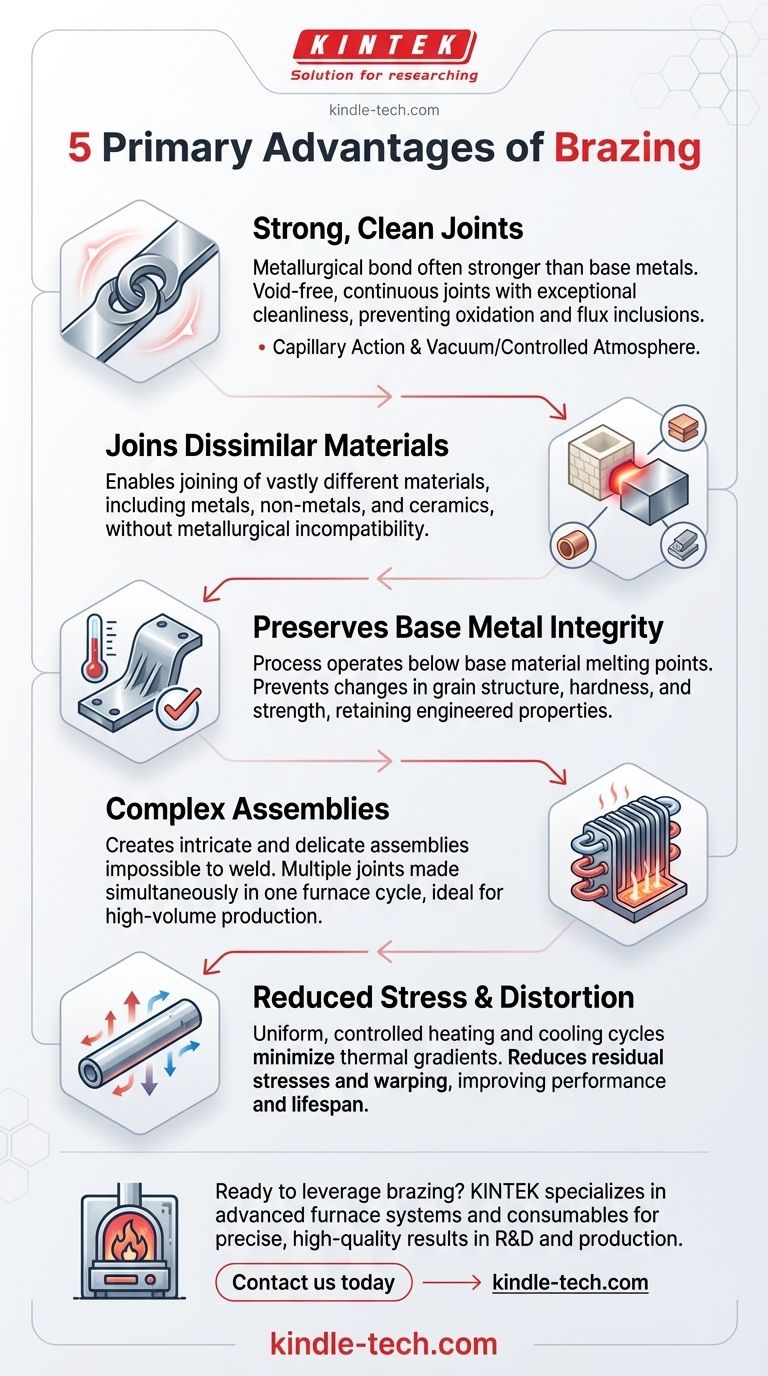

I cinque principali vantaggi della brasatura sono la sua capacità di creare giunti forti e puliti, unire materiali dissimili, mantenere l'integrità dei metalli di base utilizzando poco calore, creare assemblaggi complessi con più giunti contemporaneamente e ridurre lo stress residuo e la distorsione. Questi benefici derivano dal processo di riscaldamento di un metallo d'apporto al di sopra del suo punto di fusione e dal suo richiamo in un giunto tramite azione capillare, il tutto senza fondere i materiali di base stessi.

La brasatura è fondamentalmente un processo di giunzione a bassa temperatura e non per fusione. Questo principio fondamentale è la fonte dei suoi maggiori punti di forza: preservare le proprietà dei materiali di base creando al contempo giunti eccezionalmente forti, puliti e complessi, spesso impossibili da ottenere con la saldatura convenzionale.

Il Principio: Perché le Temperature più Basse Contano

La brasatura opera su un principio fondamentalmente diverso dalla saldatura. Invece di fondere i materiali di base per unirli, utilizza un metallo d'apporto con un punto di fusione inferiore per creare un legame metallurgico.

Preservare l'Integrità del Metallo di Base

Il calore utilizzato nella brasatura è inferiore al punto di fusione dei materiali da unire. Questa è la distinzione più critica.

Evitando la fusione dei materiali di base, la brasatura previene i significativi cambiamenti nella struttura del grano, nella durezza e nella resistenza che possono verificarsi durante la saldatura per fusione. Ciò garantisce che i componenti mantengano le loro proprietà ingegneristiche.

Ridurre lo Stress Termico e la Distorsione

La brasatura utilizza cicli di riscaldamento e raffreddamento uniformi e controllati, spesso all'interno di un forno. Ciò minimizza i gradienti termici che causano la deformazione o la distorsione delle parti.

Cambiamenti di temperatura lenti e uniformi riducono significativamente gli stress residui bloccati nell'assemblaggio, migliorando le prestazioni meccaniche e la durata del prodotto finale.

Ottenere una Qualità e una Resistenza del Giunto Superiori

La qualità di un giunto brasato è spesso superiore a quella dei metalli di base che unisce. Ciò è il risultato sia dell'ambiente di processo che della natura del legame stesso.

Il Potere dell'Azione Capillare

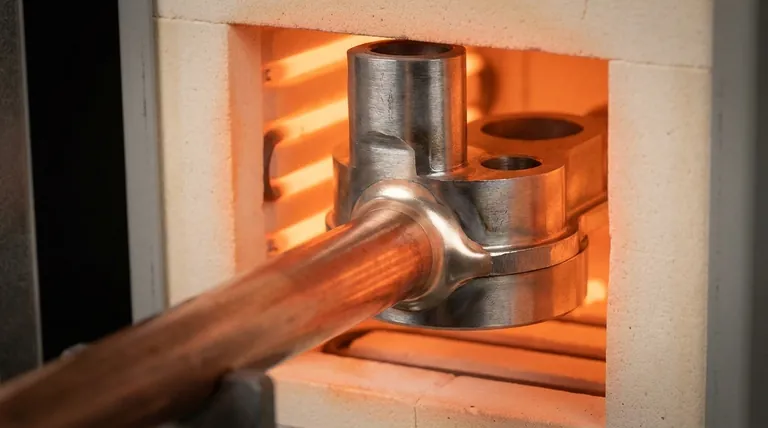

La brasatura si basa sull'azione capillare per attirare il metallo d'apporto fuso nello spazio ristretto tra i due componenti.

Questo fenomeno naturale assicura che il metallo d'apporto sia distribuito completamente e uniformemente in tutto il giunto, comprese le aree lunghe o inaccessibili. Il risultato è un legame continuo e privo di vuoti.

Creare Giunti ad Alta Resistenza

Un giunto brasato correttamente progettato è più resistente dei materiali di base. Il metallo d'apporto forma un legame metallurgico con i materiali di base, creando una nuova lega all'interfaccia.

Quando sottoposti a carico, i metalli di base tipicamente si rompono prima del giunto brasato, dimostrando l'eccezionale resistenza di questo legame.

Garantire una Pulizia Eccezionale

I metodi moderni come la brasatura in vuoto e in forno ad atmosfera controllata creano un ambiente estremamente pulito. Ciò previene l'ossidazione durante il ciclo di riscaldamento.

Il risultato è un assemblaggio brillante e pulito che spesso non richiede alcuna pulizia post-processo. Ancora più importante, elimina la necessità di flussi corrosivi, prevenendo il rischio di inclusioni di flusso che potrebbero compromettere l'integrità del giunto nel tempo.

Versatilità nella Progettazione e Produzione

La brasatura offre un livello di flessibilità sia nella scelta dei materiali che nella progettazione dell'assemblaggio difficile da eguagliare con altri metodi di giunzione.

Unire Materiali Dissimili

Uno dei vantaggi più significativi della brasatura è la sua capacità di unire materiali molto diversi. I metalli possono essere uniti ad altri metalli, non metalli o ceramiche.

Poiché i materiali di base non vengono fusi, si evitano i problemi di incompatibilità metallurgica che affliggono la saldatura per fusione, aprendo un mondo di possibilità di progettazione.

Consentire Assemblaggi Complessi

La brasatura consente la creazione di assemblaggi complessi e delicati che sarebbero impossibili da saldare. Più giunti su una singola parte complessa possono essere brasati simultaneamente in un unico ciclo di forno.

Questa capacità la rende un processo ideale per la produzione ad alto volume di componenti come scambiatori di calore, pale di turbine e assemblaggi elettronici.

Considerazioni e Limitazioni Chiave

Sebbene potente, la brasatura non è una soluzione universale. Comprendere i suoi requisiti operativi è fondamentale per il successo.

La Necessità di Tolleranze Strette

L'azione capillare, la forza trainante della brasatura, richiede uno spazio preciso e stretto tra le parti da unire. Ciò spesso richiede una maggiore precisione nella fabbricazione dei singoli componenti rispetto alla saldatura.

La Pulizia della Superficie è Fondamentale

Affinché si formi un forte legame metallurgico, le superfici del giunto devono essere eccezionalmente pulite. Qualsiasi olio, grasso o ossido impedirà al metallo d'apporto di bagnare e aderire correttamente ai materiali di base.

Minore Resistenza alla Temperatura

La temperatura di servizio di un componente brasato è limitata dal punto di fusione del metallo d'apporto, non dai materiali di base. Per applicazioni ad alta temperatura, la scelta della lega d'apporto è un vincolo di progettazione critico.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della brasatura dipende interamente dalle priorità specifiche del tuo progetto.

- Se il tuo obiettivo principale è la massima integrità e pulizia del giunto per applicazioni critiche (es. aerospaziale, medico): La brasatura in vuoto è la scelta ideale, in quanto produce giunti senza flusso della massima qualità possibile.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti complesse con molti giunti: La brasatura in forno ad atmosfera controllata eccelle, consentendo di realizzare centinaia o migliaia di giunti in un unico ciclo ripetibile.

- Se il tuo obiettivo principale è unire materiali dissimili come rame ad acciaio o metallo a ceramica: La brasatura è uno dei metodi più efficaci e affidabili disponibili, in quanto evita i problemi metallurgici della saldatura per fusione.

- Se il tuo obiettivo principale è minimizzare la distorsione in un assemblaggio di alta precisione: Il riscaldamento basso e uniforme della brasatura fornisce una stabilità dimensionale senza pari rispetto al calore intenso e localizzato della saldatura.

In definitiva, la brasatura consente agli ingegneri di creare assemblaggi forti, puliti e complessi preservando le proprietà fondamentali dei materiali che stanno unendo.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Giunti Forti e Puliti | Legame metallurgico spesso più forte dei metalli di base |

| Unisce Materiali Dissimili | Metalli, ceramiche e altro senza problemi metallurgici |

| Preserva l'Integrità del Metallo di Base | Il basso calore previene alterazioni delle proprietà del materiale |

| Assemblaggi Complessi | Più giunti possono essere realizzati simultaneamente |

| Stress e Distorsione Ridotti | Il riscaldamento uniforme minimizza la deformazione e lo stress residuo |

Pronto a sfruttare i vantaggi della brasatura per le tue esigenze di laboratorio o produzione? KINTEK è specializzata in sistemi di forni avanzati e materiali di consumo necessari per processi di brasatura precisi e di alta qualità. Sia che tu stia unendo materiali dissimili per la ricerca e sviluppo o richieda una soluzione affidabile per la produzione ad alto volume, la nostra esperienza garantisce risultati superiori. Contattaci oggi per discutere come le nostre soluzioni di brasatura possono migliorare l'integrità e l'efficienza del tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura