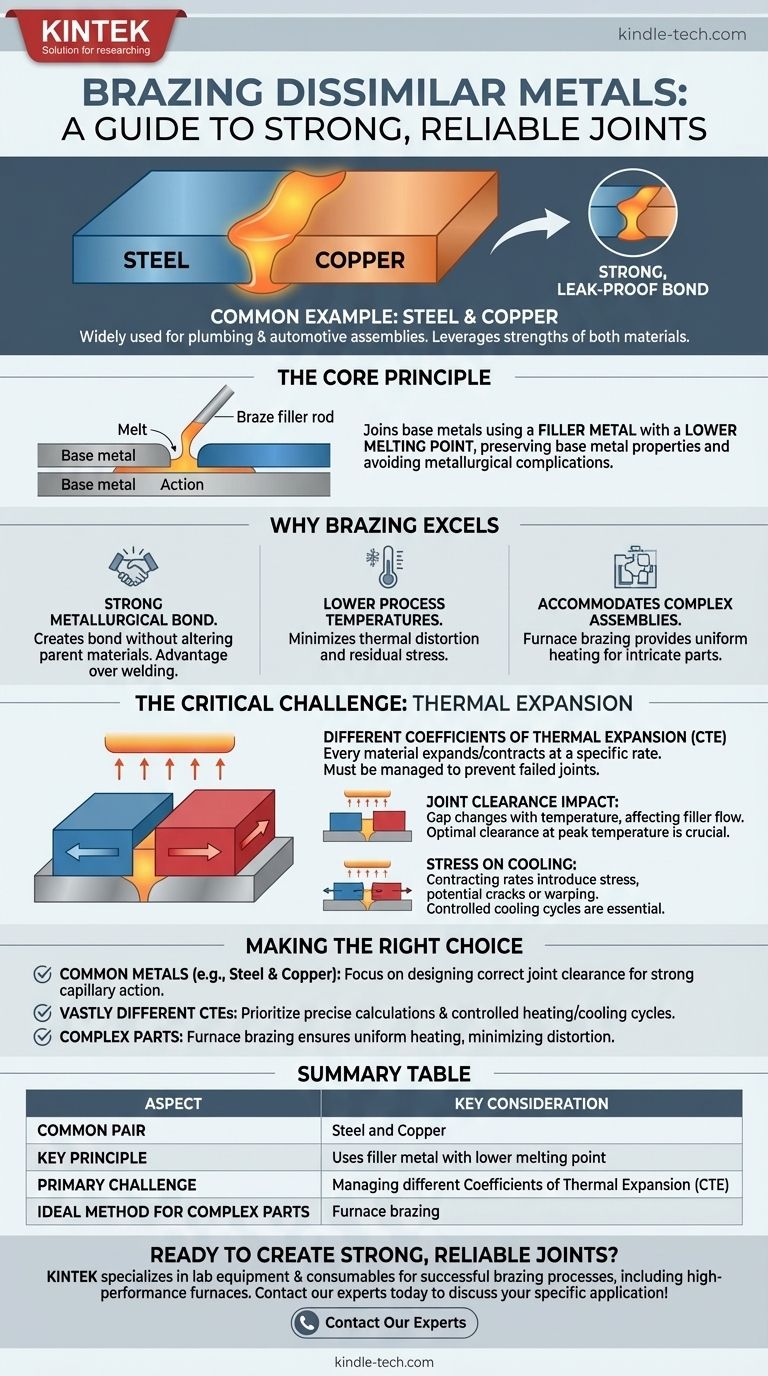

Un esempio comune ed efficace è l'unione di acciaio e rame tramite brasatura. Questo processo è ampiamente utilizzato perché sfrutta i punti di forza di entrambi i materiali, creando un legame forte e a tenuta stagna adatto per applicazioni che vanno dall'idraulica agli assemblaggi automobilistici. La brasatura è un metodo eccezionale per unire una vasta gamma di metalli dissimili, inclusi acciaio inossidabile, nichel, alluminio e argento.

Il principio fondamentale che rende la brasatura così efficace per i metalli dissimili è che li unisce utilizzando un metallo d'apporto con un punto di fusione inferiore. Questo processo evita di fondere i metalli di base, preservando le loro proprietà individuali e prevenendo le complicazioni metallurgiche che spesso sorgono quando si tenta di fondere due materiali diversi.

Perché la Brasatura Eccelle nell'Unire Metalli Dissimili

La brasatura crea un forte legame metallurgico senza alterare fondamentalmente i materiali di base. Questo è un vantaggio critico rispetto alla saldatura, che comporta la fusione e la miscelazione dei metalli di base, un processo che è spesso impossibile o crea risultati fragili con materiali dissimili.

Il Ruolo del Metallo d'Apporto

Il metallo d'apporto per brasatura è la chiave. È progettato per fondere a una temperatura inferiore ai punti di fusione dei due metalli da unire. Questo metallo d'apporto fuso viene quindi aspirato nello spazio ristretto tra le parti per azione capillare, creando il giunto al raffreddamento.

Temperature di Processo Inferiori

Poiché i metalli di base non si fondono, le temperature complessive del processo sono significativamente inferiori rispetto alla saldatura. Ciò minimizza il rischio di distorsione termica e stress residuo, che sono preoccupazioni importanti quando si uniscono materiali che si espandono e si contraggono a velocità diverse.

Adattamento ad Assemblaggi Complessi

Metodi come la brasatura in forno forniscono un riscaldamento uniforme e controllato su un intero assemblaggio. Questo lo rende ideale per unire parti intricate o componenti con spessori variabili, garantendo che il giunto brasato sia coerente e affidabile in tutto l'assemblaggio.

La Sfida Critica: L'Espansione Termica

Il fattore più importante da gestire quando si brasano metalli dissimili è la loro diversa velocità di espansione termica. Ignorare questo aspetto può portare a un giunto fallito.

Il Coefficiente di Espansione Termica (CTE)

Ogni materiale si espande quando riscaldato e si contrae quando raffreddato a una velocità specifica, nota come Coefficiente di Espansione Termica (CTE). Quando si uniscono due metalli con CTE diversi, uno si espanderà più dell'altro man mano che raggiungono la temperatura di brasatura.

Impatto sulla Distanza del Giunto

Questa differenza di espansione influisce direttamente sullo spazio, o distanza del giunto, tra le parti. Un giunto che si adatta perfettamente a temperatura ambiente potrebbe diventare troppo stretto o troppo largo alla temperatura di brasatura, impedendo al metallo d'apporto di fluire correttamente. Gli ingegneri devono calcolare e progettare la distanza iniziale in modo che sia ottimale alla temperatura di picco.

Mitigazione dello Stress durante il Raffreddamento

Man mano che l'assemblaggio si raffredda, i metalli si contrarranno anche a velocità diverse. Questo può introdurre uno stress significativo nel giunto, causando potenzialmente crepe o deformazioni. Una progettazione adeguata e cicli di raffreddamento controllati sono essenziali per gestire questi stress e garantire un legame durevole.

Fare la Scelta Giusta per il Tuo Obiettivo

Il successo del tuo giunto brasato dipende dall'adattamento alle proprietà specifiche dei metalli che stai unendo.

- Se il tuo obiettivo principale è unire metalli comuni come acciaio e rame: La tua principale preoccupazione sarà progettare la corretta distanza del giunto per facilitare una forte azione capillare con una lega d'apporto standard a base di argento o rame.

- Se il tuo obiettivo principale è unire metalli con tassi di espansione molto diversi: Devi dare priorità a calcoli precisi per l'espansione termica e implementare cicli di riscaldamento e raffreddamento controllati per prevenire fratture da stress.

- Se il tuo obiettivo principale è unire parti complesse con spessori vari: La brasatura in forno è probabilmente il metodo migliore, poiché il suo riscaldamento uniforme minimizza il rischio di distorsione in tutto l'assemblaggio.

Comprendendo questi principi fondamentali, puoi utilizzare con sicurezza la brasatura per creare giunti forti e affidabili tra una vasta gamma di metalli dissimili.

Tabella Riassuntiva:

| Aspetto | Considerazione Chiave |

|---|---|

| Coppia Comune | Acciaio e Rame |

| Principio Chiave | Utilizza un metallo d'apporto con un punto di fusione inferiore rispetto ai metalli di base |

| Sfida Principale | Gestire i diversi Coefficienti di Espansione Termica (CTE) |

| Metodo Ideale per Parti Complesse | Brasatura in Forno |

Pronto a creare giunti forti e affidabili per i tuoi assemblaggi?

La brasatura di metalli dissimili come acciaio e rame richiede precisione e l'attrezzatura giusta per gestire l'espansione termica e garantire un legame perfetto. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per processi di brasatura di successo, inclusi forni ad alte prestazioni per un riscaldamento uniforme.

Lascia che la nostra esperienza ti aiuti a ottenere giunti a tenuta stagna e durevoli per i tuoi progetti più complessi. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione di brasatura perfetta!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura