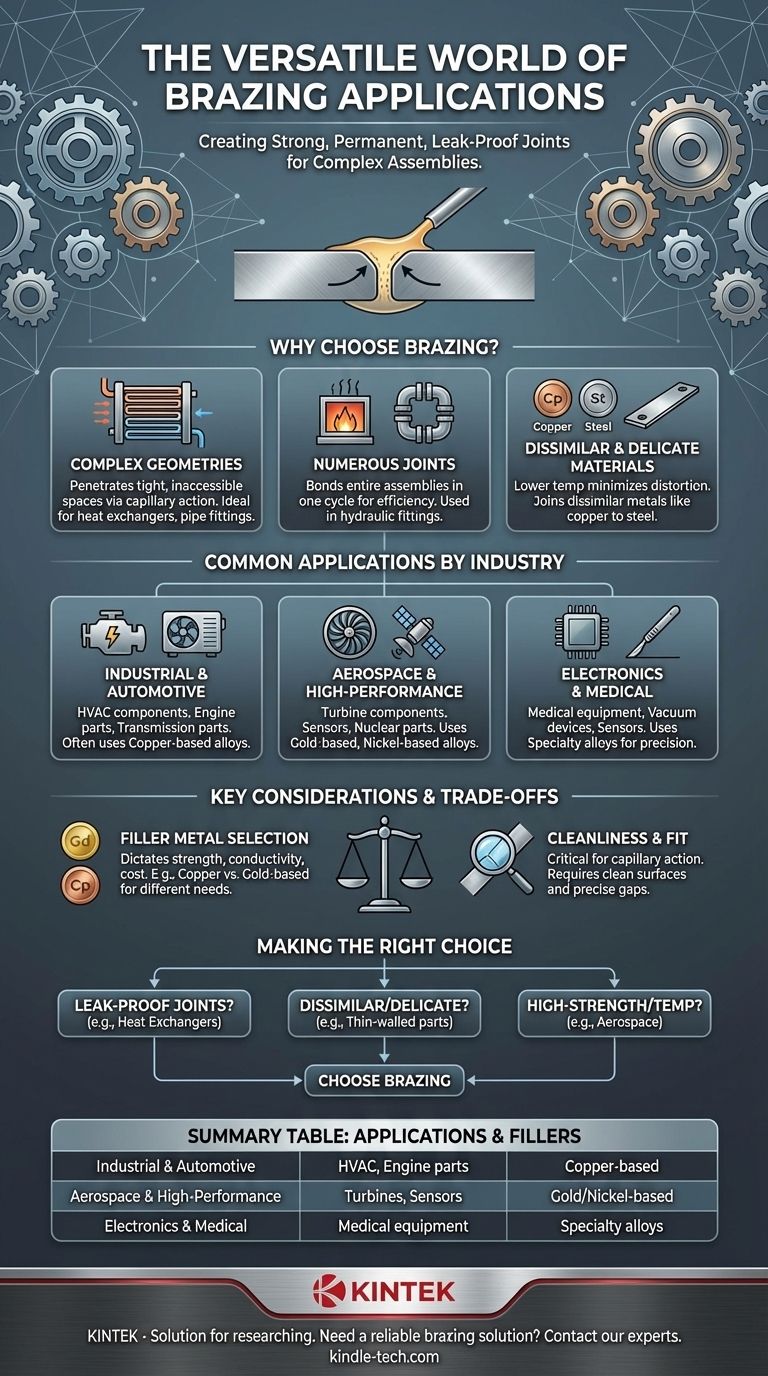

Nella sua essenza, la brasatura è un versatile processo di giunzione dei metalli utilizzato in una vasta gamma di settori, dai beni di consumo di uso quotidiano ai componenti aerospaziali critici per la missione. Le sue applicazioni includono la creazione di giunti a tenuta stagna nei sistemi HVAC, l'assemblaggio di parti complesse dei motori automobilistici e la fabbricazione di componenti ad alte prestazioni per turbine a gas e dispositivi medici.

La brasatura non viene scelta per ciò che è, ma per ciò che consente. È il processo di riferimento per creare giunti forti, permanenti e spesso a tenuta stagna in assemblaggi complessi, specialmente quando si uniscono metalli dissimili o quando i materiali di base non possono resistere all'alto calore della saldatura.

Quando la Brasatura è il Processo Ideale

Comprendere perché viene selezionata la brasatura rivela i suoi vantaggi fondamentali rispetto ad altri metodi di giunzione. La decisione di brasare è tipicamente guidata dalla geometria del pezzo, dai materiali coinvolti e dai requisiti prestazionali dell'assemblaggio finale.

Per Geometrie Complesse e Giunti Inaccessibili

La brasatura eccelle dove altri metodi falliscono a causa della complessità. Il metallo d'apporto viene attirato nel giunto tramite azione capillare, permettendogli di penetrare spazi ristretti e creare legami forti in aree non direttamente accessibili per la saldatura.

Questo lo rende ideale per componenti come scambiatori di calore e complessi raccordi per tubi, dove i giunti possono essere nascosti o situati in profondità all'interno dell'assemblaggio.

Per Assemblaggi con Numerosi Giunti

Processi come la brasatura in forno consentono di saldare un intero assemblaggio con decine o addirittura centinaia di giunti in un unico ciclo di riscaldamento. Questo è un vantaggio significativo in termini di efficienza e consistenza.

Questa capacità è sfruttata nella produzione di raccordi idraulici, assemblaggi lavorati e altri componenti in cui più connessioni devono essere effettuate contemporaneamente.

Per Unire Materiali Dissimili o Delicati

La brasatura avviene a una temperatura inferiore al punto di fusione dei materiali di base che vengono uniti. Questo processo a temperatura più bassa minimizza il rischio di distorsione termica o danni, il che è fondamentale per parti delicate o a parete sottile.

Inoltre, consente la giunzione robusta di metalli dissimili, come rame e acciaio, cosa spesso difficile o impossibile da ottenere con la saldatura per fusione.

Applicazioni Comuni per Settore

Le capacità uniche della brasatura la rendono un processo di produzione fondamentale in diversi settori chiave.

Industriale e Automotive

In questi settori ad alto volume, la brasatura è apprezzata per la sua affidabilità e idoneità all'automazione. Crea sigilli forti, permanenti e a tenuta stagna essenziali per la gestione di fluidi e gas.

Esempi comuni includono componenti HVAC, parti di motore e trasmissione automobilistiche e scambiatori di calore a microcanali. I metalli d'apporto a base di rame sono frequentemente utilizzati qui per la loro eccellente conducibilità termica e resistenza.

Aerospaziale e Ingegneria ad Alte Prestazioni

Per le applicazioni aerospaziali, di difesa e energetiche, il cedimento dei componenti non è un'opzione. La brasatura viene utilizzata per creare giunti in grado di resistere a temperature, pressioni e vibrazioni estreme.

Le applicazioni vanno dai componenti delle turbine a gas industriali e dai sensori aerospaziali alle parti nucleari e petrolchimiche. Vengono utilizzati materiali d'apporto ad alte prestazioni, comprese leghe a base di oro, per componenti critici come le parti dei motori aeronautici grazie alla loro resistenza superiore e alla resistenza alla corrosione.

Elettronica e Dispositivi Medici

Nei campi dell'alta tecnologia, la brasatura fornisce la precisione necessaria per componenti miniaturizzati e sensibili. Il processo crea giunti puliti con eccellente conducibilità elettrica e termica senza danneggiare l'elettronica delicata.

Ciò è fondamentale per la fabbricazione di apparecchiature mediche e scientifiche, dispositivi a vuoto elettronici e sensori specializzati dove l'affidabilità e le prestazioni sono fondamentali.

Considerazioni Chiave e Compromessi

Sebbene potente, la brasatura non è una soluzione universale. Il successo dipende dalla comprensione dei suoi requisiti specifici.

Il Ruolo Critico del Metallo d'Apporto

La scelta del metallo d'apporto determina le proprietà finali del giunto, inclusa la sua resistenza, conducibilità e resistenza alla corrosione.

Una lega a base di rame potrebbe essere perfetta per un assemblaggio HVAC economico, ma potrebbe essere necessaria una lega a base di oro per un componente aerospaziale ad alta affidabilità, creando un compromesso tra costo e prestazioni.

Il Requisito di Pulizia e Accoppiamento

La brasatura si basa sull'azione capillare, che richiede che lo spazio tra le due superfici di giunzione sia molto piccolo e costante.

Inoltre, le superfici devono essere eccezionalmente pulite e prive di ossidi affinché il metallo d'apporto possa bagnarsi e fluire correttamente. Ciò richiede spesso un'attenta progettazione del giunto e un processo di pre-pulizia approfondito, aggiungendo passaggi al flusso di lavoro di produzione.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se la brasatura è il processo corretto, valuta il tuo obiettivo di progettazione principale.

- Se il tuo obiettivo principale è creare giunti a tenuta stagna in assemblaggi di tubi complessi: La brasatura è una scelta ideale, specialmente per parti come scambiatori di calore e sistemi idraulici.

- Se il tuo obiettivo principale è unire metalli dissimili o parti delicate a parete sottile: La temperatura di processo più bassa della brasatura la rende superiore alla saldatura, prevenendo danni e distorsioni.

- Se il tuo obiettivo principale sono giunti ad alta resistenza e resistenti alla temperatura per componenti critici: La brasatura con leghe d'apporto specializzate è un metodo collaudato utilizzato nei settori più esigenti come l'aerospaziale e la difesa.

In definitiva, scegliere di brasare è una decisione di dare priorità all'integrità del giunto e alla flessibilità di progettazione per le sfide ingegneristiche complesse.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Metalli d'Apporto Comuni |

|---|---|---|

| Industriale e Automotive | Componenti HVAC, parti motore, scambiatori di calore | Leghe a base di rame |

| Aerospaziale e Alte Prestazioni | Componenti turbina, sensori, parti nucleari | Leghe a base di oro, a base di nichel |

| Elettronica e Medica | Apparecchiature mediche, dispositivi a vuoto, sensori | Leghe speciali per la conducibilità |

Hai bisogno di una soluzione di brasatura affidabile per le tue attrezzature di laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo per laboratori ad alte prestazioni, garantendo che i tuoi processi di brasatura forniscano giunti forti e a tenuta stagna per assemblaggi complessi. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze applicative specifiche e migliorare le tue capacità produttive.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto