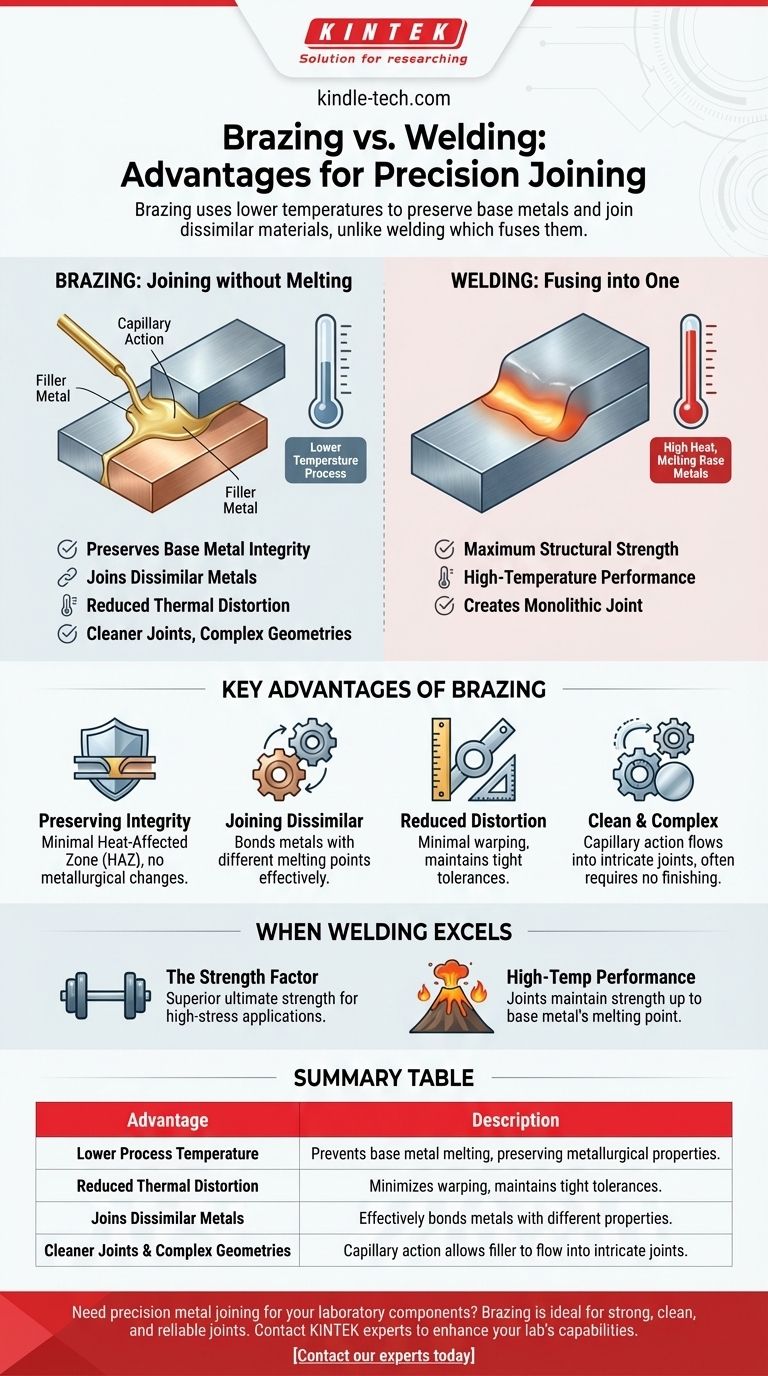

Fondamentalmente, la brasatura offre vantaggi significativi rispetto alla saldatura nelle applicazioni in cui la conservazione dei metalli di base è fondamentale. I suoi principali vantaggi derivano dall'utilizzo di una temperatura di processo molto più bassa, che impedisce la fusione dei metalli di base. Ciò si traduce in una minore distorsione termica, mantiene le proprietà metallurgiche dei materiali di base e consente la giunzione riuscita di metalli dissimili.

La scelta fondamentale tra brasatura e saldatura è una scelta tra unire e fondere. La brasatura agisce come un adesivo ad alta resistenza che lega i metalli senza fonderli, mentre la saldatura li fonde in un unico pezzo continuo. Questa distinzione guida ogni vantaggio e compromesso.

Il Processo: Unire contro Fondere

Come Funziona la Brasatura

La brasatura è un processo di giunzione in cui un metallo d'apporto con un punto di fusione inferiore ai metalli di base viene riscaldato al di sopra del suo punto di fusione (tipicamente sopra i 450°C / 840°F).

Questo metallo d'apporto fuso viene attirato nello spazio stretto tra i metalli di base tramite l'azione capillare. Quindi si solidifica, formando un forte legame metallurgico senza mai fondere le parti che vengono unite.

Come Funziona la Saldatura

La saldatura è un processo di fabbricazione che fonde i materiali insieme. Comporta l'uso di calore elevato per fondere i metalli di base, spesso insieme a un materiale d'apporto.

I materiali fusi si mescolano, si raffreddano e si solidificano, formando una giunzione che è una struttura monolitica continua con i metalli di base.

Vantaggi Chiave della Brasatura

Preservare l'Integrità del Metallo di Base

Poiché le temperature di brasatura sono significativamente inferiori ai punti di fusione dei metalli di base, le loro proprietà fondamentali non vengono alterate.

Ciò riduce drasticamente le dimensioni della Zona Termicamente Alterata (ZTA), minimizzando il rischio di stress termico, cricche e modifiche metallurgiche. Questo è un vantaggio critico quando si lavora con materiali o leghe sensibili al calore come la ghisa.

Unire Metalli Dissimili

La brasatura è eccezionalmente efficace nell'unire metalli con proprietà e punti di fusione molto diversi, come il rame all'acciaio o l'alluminio al rame.

Poiché i metalli di base non devono essere fusi insieme, la loro incompatibilità metallurgica non è un problema. Il metallo d'apporto viene semplicemente scelto in modo che sia compatibile con entrambi i materiali che vengono uniti.

Ridotta Distorsione Termica

Il minor apporto di calore del processo di brasatura comporta una minore espansione e contrazione termica durante il ciclo di giunzione.

Ciò si traduce in assemblaggi con minima distorsione, deformazione o cambiamenti di allineamento. È ideale per componenti di precisione in cui mantenere tolleranze ristrette è essenziale.

Giunzioni Più Pulite e Geometrie Complesse

La brasatura produce spesso giunzioni lisce e pulite che richiedono poca o nessuna finitura secondaria. Processi come la brasatura sottovuoto prevengono completamente l'ossidazione, dando come risultato pezzi brillanti e puliti direttamente dal forno.

Inoltre, l'azione capillare consente al metallo d'apporto di penetrare giunzioni complesse e intricate che sarebbero impossibili da raggiungere con una torcia da saldatura, consentendo progetti più sofisticati.

Comprendere i Compromessi: Quando la Saldatura Eccelle

Il Fattore Resistenza

Sebbene una giunzione brasata progettata correttamente sia eccezionalmente resistente—spesso superando la resistenza del metallo d'apporto—una giunzione saldata è tipicamente più forte.

La saldatura crea un unico pezzo di metallo continuo. Per applicazioni sottoposte a carichi estremi o condizioni di stress elevato, la giunzione monolitica creata dalla saldatura offre una resistenza ultima superiore.

Prestazioni ad Alte Temperature

Questa è una distinzione critica. Le giunzioni saldate mantengono la loro resistenza fino al punto di fusione del metallo di base stesso.

Le giunzioni brasate, tuttavia, falliranno se la temperatura di esercizio si avvicina al punto di fusione del metallo d'apporto, che è significativamente inferiore a quello dei metalli di base. Per applicazioni ad alta temperatura, la saldatura è l'unica scelta adatta.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dalle esigenze specifiche del tuo progetto e dalle proprietà che devi preservare.

- Se la tua priorità principale è unire metalli dissimili o componenti delicati: Scegli la brasatura per il suo processo a bassa temperatura che preserva l'integrità del metallo di base.

- Se la tua priorità principale è la massima resistenza strutturale e il servizio ad alta temperatura: Scegli la saldatura per le sue giunzioni fuse e monolitiche e la resistenza al calore superiore.

- Se la tua priorità principale è minimizzare la distorsione e mantenere tolleranze ristrette: Scegli la brasatura per evitare l'alto stress termico associato alla saldatura.

- Se la tua priorità principale è creare giunzioni pulite e complesse con finitura minima: Scegli la brasatura per la sua capacità di fluire in spazi intricati e produrre risultati esteticamente gradevoli.

Comprendendo la differenza fondamentale tra unire e fondere, puoi scegliere con sicurezza il processo che meglio serve le prestazioni e l'integrità del tuo progetto.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Temperatura di Processo Inferiore | Impedisce la fusione del metallo di base, preservando le proprietà metallurgiche. |

| Distorsione Termica Ridotta | Minimizza la deformazione e mantiene tolleranze ristrette per parti di precisione. |

| Unisci Metalli Dissimili | Unisci efficacemente metalli con proprietà e punti di fusione diversi. |

| Giunzioni Più Pulite e Geometrie Complesse | L'azione capillare consente al metallo d'apporto di fluire in giunzioni intricate. |

Hai bisogno di giunzioni metalliche di precisione per i componenti del tuo laboratorio?

La brasatura è ideale per creare giunzioni forti, pulite e affidabili in apparecchiature e assemblaggi sensibili. KINTEK è specializzata nel fornire soluzioni avanzate di lavorazione termica e consulenza esperta per le sfide uniche del tuo laboratorio.

Contatta oggi i nostri esperti per discutere come la brasatura può migliorare le capacità e l'integrità del prodotto del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è il significato pratico dell'analisi dei meccanismi di disattivazione dei catalizzatori omogenei? Aumentare l'efficienza

- A che temperatura fonde il vetro al quarzo? Comprendere il suo punto di rammollimento e i limiti pratici

- Quali tipi di articoli medici sensibili possono essere conservati nei congelatori ULT? Conservare campioni critici a -80°C

- Tutto il metallo può essere trattato termicamente? Comprendere il ruolo della composizione della lega nell'indurimento dei metalli

- Quali sono i tipi di ricottura? Scegli il processo giusto per le proprietà del tuo metallo

- Qual è il coefficiente di conducibilità termica della grafite? Una guida alle sue proprietà anisotropiche

- Come si misura lo spessore di un film sottile al SEM? Una guida visiva diretta per un'analisi accurata

- Qual è l'effetto del trattamento termico sulla resistenza alla corrosione? Migliorare la durabilità con una metallurgia adeguata