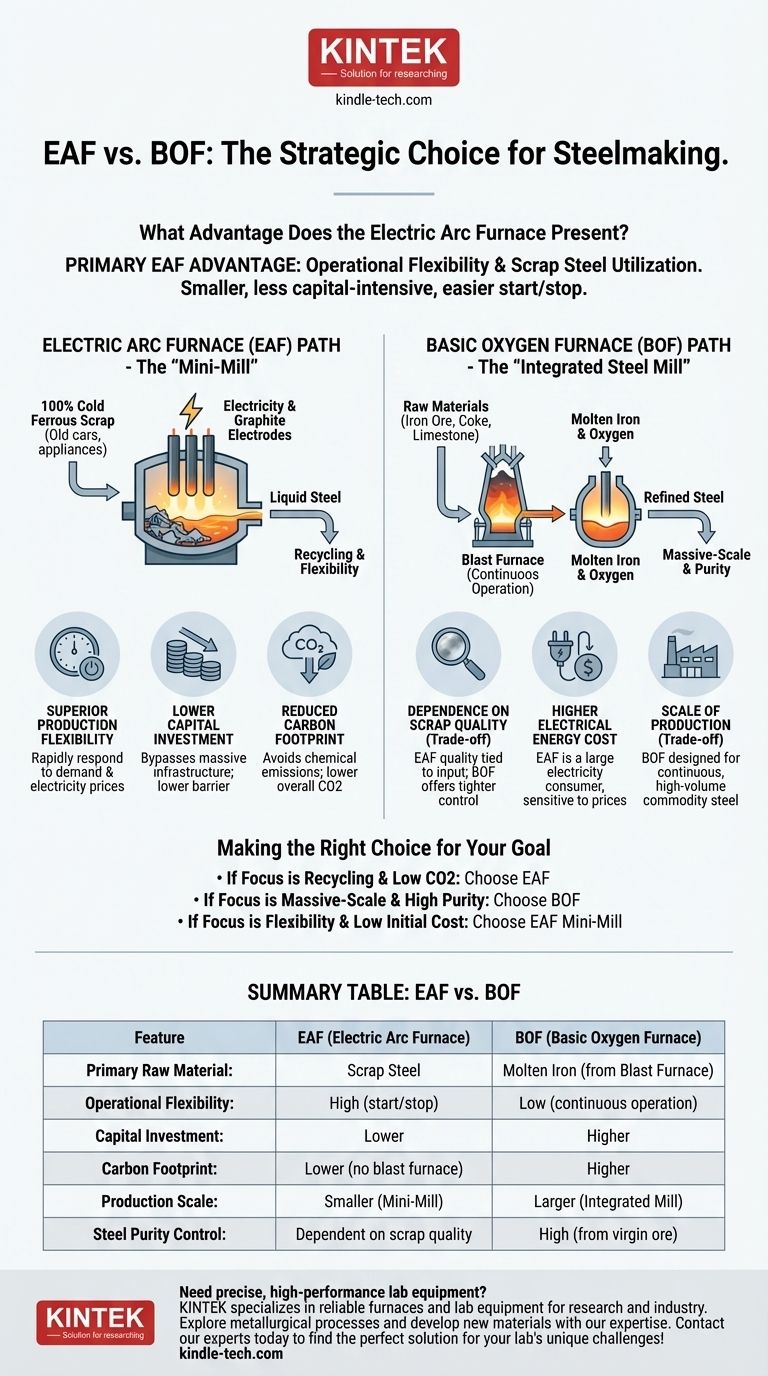

Il vantaggio principale di un forno ad arco elettrico (EAF) è la sua flessibilità operativa, guidata dalla sua capacità di utilizzare rottami d'acciaio come materia prima principale. Ciò consente una produzione più piccola e meno intensiva in termini di capitale che può essere avviata e interrotta più facilmente rispetto al massiccio processo integrato richiesto per un forno a ossigeno basico (BOF), che si basa sul ghisa fusa proveniente da un altoforno.

La scelta tra un EAF e un BOF non è una questione di quale sia universalmente superiore, ma una decisione strategica basata sulla disponibilità di materie prime, la scala di produzione richiesta, l'investimento di capitale e le considerazioni ambientali. L'EAF eccelle in un mondo che privilegia il riciclo e la flessibilità, mentre il BOF è costruito per la produzione su vasta scala da minerale vergine.

La Differenza Fondamentale: Materie Prime

Per comprendere i vantaggi di ciascun forno, dobbiamo prima esaminare cosa vi entra. Questa differenza fondamentale nell'input determina tutto, dal costo e dalla scala all'impatto ambientale.

Il Percorso del Forno a Ossigeno Basico (BOF)

Un BOF fa parte di un più ampio acciaieria integrata. Il suo input primario non sono i rottami, ma il metallo caldo—ghisa fusa prodotta in un altoforno.

Questo processo inizia con materie prime come minerale di ferro, coke (un combustibile ad alto tenore di carbonio derivato dal carbone) e calcare. L'altoforno crea la ghisa fusa, che viene poi caricata nel BOF per essere raffinata in acciaio.

Il Percorso del Forno ad Arco Elettrico (EAF)

Un EAF è il fulcro di una "mini-acciaieria" e funziona come una potente unità di riciclo. Il suo input primario è 100% rottame ferroso freddo—vecchie auto, elettrodomestici e scarti industriali.

Invece di una reazione chimica con l'ossigeno per generare calore, l'EAF utilizza massicci elettrodi di grafite per far passare una corrente elettrica attraverso i rottami, fondendoli in acciaio liquido.

Principali Vantaggi del Forno ad Arco Elettrico

La dipendenza dell'EAF dai rottami d'acciaio e dall'elettricità crea diversi distinti vantaggi operativi ed economici rispetto al tradizionale percorso dell'acciaieria integrata.

Flessibilità di Produzione Superiore

Gli EAF possono essere avviati e fermati in tempi relativamente brevi. Ciò consente agli acciaieri di rispondere rapidamente alla domanda del mercato e alle fluttuazioni dei prezzi dell'elettricità, operando solo quando è più redditizio.

Un altoforno, al contrario, è progettato per un funzionamento continuo, spesso in funzione per anni senza interruzioni. Spegnerlo è un'impresa costosa e complessa.

Minore Investimento di Capitale

Costruire una "mini-acciaieria" EAF è significativamente più economico e veloce rispetto alla costruzione di un'acciaieria integrata. Bypassando completamente la necessità delle massicce e costose infrastrutture di cokerie e altoforni.

Questa barriera all'ingresso più bassa ha permesso un'industria siderurgica più decentralizzata e competitiva.

Impronta di Carbonio Ridotta

Il processo BOF integrato è ad alta intensità di carbonio, in particolare la fase dell'altoforno dove il coke viene utilizzato per ridurre il minerale di ferro. Questo processo è una delle principali fonti di emissioni industriali di CO2.

Il processo EAF evita completamente queste emissioni chimiche. Sebbene consumi molta elettricità, la sua impronta di carbonio complessiva è significativamente inferiore, soprattutto se alimentato da una rete con un'alta percentuale di energia rinnovabile.

Comprendere i Compromessi

I vantaggi dell'EAF non sono privi di limitazioni. L'obiettività richiede di riconoscere dove il processo BOF mantiene un vantaggio.

Dipendenza dalla Qualità dei Rottami

La qualità dell'acciaio prodotto in un EAF è direttamente legata alla qualità del rottame metallico immesso. I contaminanti nei rottami, noti come "residui", possono essere difficili e costosi da rimuovere.

Il processo BOF, partendo dal minerale di ferro vergine, offre un controllo molto più stretto sulla chimica finale dell'acciaio, rendendolo tradizionalmente migliore per la produzione dei gradi di acciaio più puri e più esigenti.

Costo dell'Energia Elettrica Più Elevato

Sebbene il processo complessivo sia spesso citato come più efficiente dal punto di vista energetico, il forno EAF stesso è un enorme consumatore di elettricità. Ciò rende gli acciaieri EAF altamente sensibili ai prezzi regionali dell'elettricità e alla stabilità della rete.

Scala di Produzione

I BOF sono tipicamente molto più grandi degli EAF e sono progettati per la produzione continua e ad alto volume di acciaio commodity. Una singola grande acciaieria integrata può produrre quantità di acciaio che richiederebbero più mini-acciaierie EAF per essere eguagliate.

Fare la Scelta Giusta per il Tuo Obiettivo

La migliore tecnologia di produzione dell'acciaio dipende interamente dall'obiettivo strategico.

- Se il tuo obiettivo principale è sfruttare i materiali riciclati e minimizzare le emissioni di CO2: Il Forno ad Arco Elettrico è la scelta definitiva grazie all'uso di rottami e all'evitare il processo dell'altoforno.

- Se il tuo obiettivo principale è la produzione su vasta scala di acciaio ad alta purezza da minerale grezzo: Il tradizionale percorso del Forno a Ossigeno Basico offre un controllo superiore sulla chimica ed è ineguagliabile per il volume puro.

- Se il tuo obiettivo principale è la flessibilità di produzione e un costo di capitale iniziale inferiore: Il modello "mini-acciaieria" EAF offre un ingresso più veloce, economico e agile nel mercato dell'acciaio.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare lo strumento giusto per lo specifico obiettivo industriale.

Tabella Riepilogativa:

| Caratteristica | Forno ad Arco Elettrico (EAF) | Forno a Ossigeno Basico (BOF) |

|---|---|---|

| Materia Prima Primaria | Rottami d'Acciaio | Ghisa Fusa (da Altoforno) |

| Flessibilità Operativa | Alta (può avviare/arrestare) | Bassa (funzionamento continuo) |

| Investimento di Capitale | Inferiore | Superiore |

| Impronta di Carbonio | Inferiore (senza altoforno) | Superiore |

| Scala di Produzione | Più Piccola (Mini-Acciaieria) | Più Grande (Acciaieria Integrata) |

| Controllo Purezza Acciaio | Dipendente dalla qualità dei rottami | Alta (da minerale vergine) |

Hai bisogno di attrezzature da laboratorio precise e ad alte prestazioni per i tuoi test sui materiali o lo sviluppo di processi? KINTEK è specializzata nella fornitura di forni e attrezzature da laboratorio affidabili, su misura per le esigenze dei laboratori di ricerca e industriali. Che tu stia esplorando processi metallurgici o sviluppando nuovi materiali, la nostra esperienza può aiutarti a ottenere risultati accurati ed efficienti. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le sfide uniche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo