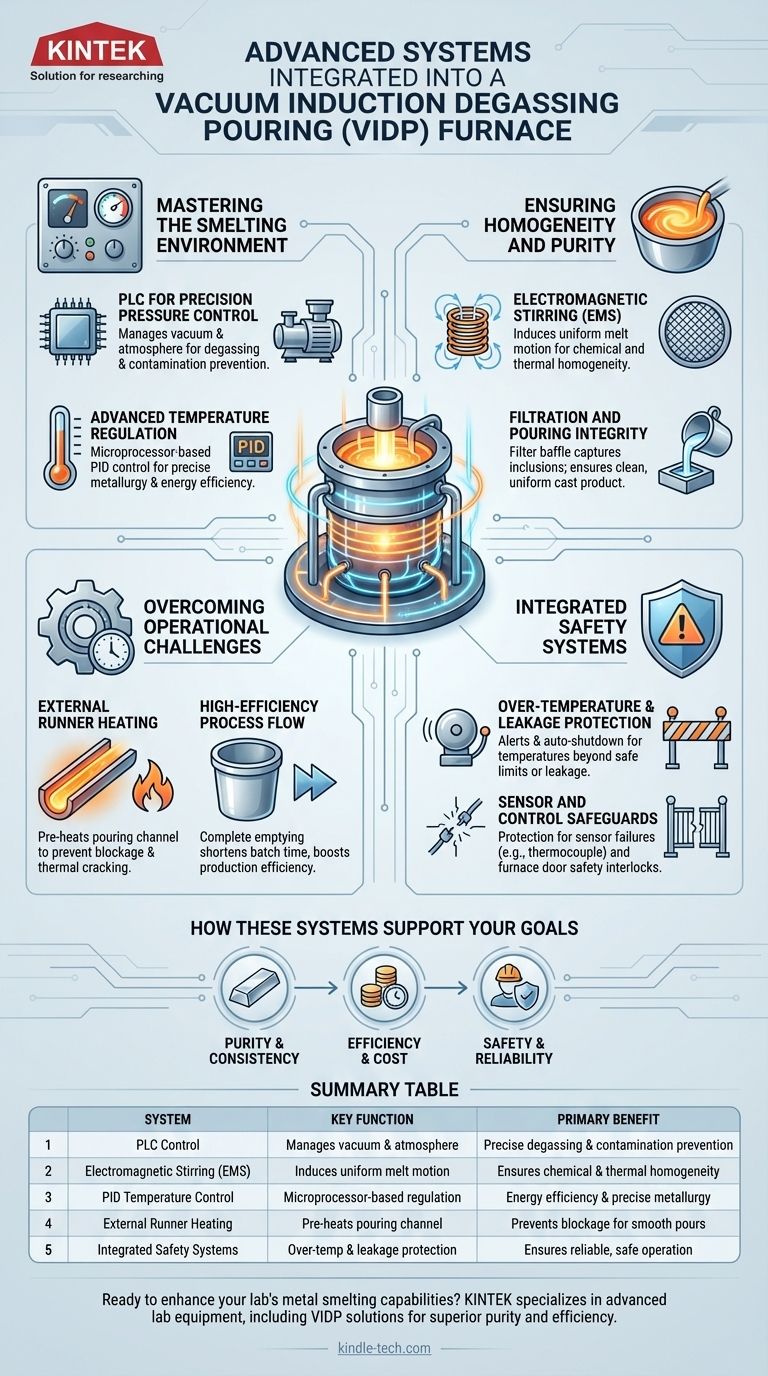

Per migliorare il processo di fusione, un forno VIDP (Vacuum Induction Degassing Pouring) integra una serie di sistemi avanzati progettati per un controllo preciso, la purezza dei materiali e la sicurezza operativa. I componenti chiave includono un PLC per una gestione ideale della pressione, un sistema di agitazione elettromagnetica per l'omogeneità, il riscaldamento del canale di colata esterno per garantire una colata fluida e controlli avanzati della temperatura per efficienza e precisione.

Un moderno forno VIDP non è semplicemente un contenitore per fondere metalli sottovuoto; è un sistema altamente integrato in cui ogni componente lavora in concerto per controllare l'intero processo metallurgico, dalla raffinazione della lega alla colata del prodotto finale, garantendo qualità e consistenza eccezionali.

Gestire l'ambiente di fusione

La sfida principale nella produzione di metalli ad alta purezza è mantenere un controllo assoluto sulle condizioni atmosferiche e termiche. I forni VIDP impiegano sistemi sofisticati per gestire questo ambiente con alta precisione.

PLC per un controllo preciso della pressione

Un controllore logico programmabile (PLC) funge da cervello per l'atmosfera del forno. Gestisce con precisione i livelli di vuoto per lo sfiato dei gas o introduce un'atmosfera protettiva durante la colata.

Questo controllo è fondamentale per rimuovere i gas disciolti come ossigeno e idrogeno dalla lega e per prevenire la ricontaminazione dall'aria ambiente durante la cruciale fase di colata.

Regolazione avanzata della temperatura

I forni moderni utilizzano controllori PID (Proporzionale-Integrale-Derivativo) basati su microprocessore per la gestione della temperatura. Molti includono una capacità di auto-regolazione per evitare che la temperatura superi il punto impostato.

Questa regolazione ad alta precisione consente modifiche efficaci alla composizione chimica e alla microstruttura del metallo, riducendo al contempo il consumo energetico e accorciando il tempo complessivo di fusione.

Garantire omogeneità e purezza

La creazione di una lega uniforme e la rimozione di inclusioni non metalliche sono essenziali per i materiali ad alte prestazioni. Sistemi specializzati affrontano direttamente queste esigenze all'interno del forno.

Agitazione elettromagnetica (EMS)

Un sistema di agitazione elettromagnetica genera un campo magnetico che induce un movimento di agitazione stabile e costante all'interno dell'intero bacino fuso.

Ciò garantisce che tutti gli elementi di lega aggiunti si dissolvano uniformemente dall'alto verso il basso. Mantiene inoltre una temperatura quasi costante in tutta la lega, prevenendo punti caldi o freddi localizzati e promuovendo l'omogeneità chimica.

Integrità della filtrazione e della colata

Per migliorare ulteriormente la purezza del metallo, possono essere implementate misure come l'aggiunta di un deflettore filtrante all'interno del sistema di colata.

Questo componente, semplice ma efficace, aiuta ad alleviare la turbolenza dell'acciaio fuso e cattura le inclusioni non metalliche prima che entrino nello stampo finale, migliorando direttamente la pulizia del prodotto fuso.

Superare le sfide operative

Efficienza e affidabilità sono importanti quanto la purezza. I sistemi VIDP sono progettati per prevenire guasti comuni del processo e massimizzare la produttività.

Riscaldamento del canale di colata esterno

Per prevenire il blocco iniziale della colata e le cricche termiche, il canale di colata (il condotto attraverso cui scorre il metallo fuso) viene riscaldato da un sistema esterno.

Questo pre-riscaldamento assicura che il canale sia a una temperatura ottimale, impedendo al metallo liquido di solidificarsi prematuramente al contatto e garantendo una colata fluida e ininterrotta.

Flusso di processo ad alta efficienza

Il design del forno consente di svuotare completamente il crogiolo dopo la fusione. Ciò garantisce una separazione pulita tra il metallo raffinato e le eventuali impurità.

Inoltre, questa capacità di pulizia riduce il tempo di preparazione per il lotto successivo, con conseguenti significativi risparmi sui costi e un aumento dell'efficienza produttiva complessiva.

Sistemi di sicurezza integrati

La natura ad alta potenza e alta temperatura della fusione a induzione richiede robusti protocolli di sicurezza. Questi non sono componenti aggiuntivi opzionali, ma sono fondamentali per il design del forno.

Protezione da sovratemperatura e perdite

I forni VIDP sono dotati di componenti elettronici che forniscono protezione contro le perdite per un funzionamento sicuro.

Un sistema di allarme di sovratemperatura invierà un avviso e potrà attivare automaticamente un'azione di protezione, come l'interruzione dell'alimentazione, se le temperature superano i limiti di sicurezza. Ciò consente un funzionamento affidabile e talvolta non presidiato.

Protezioni per sensori e controllo

Ulteriori protezioni sono fornite per eventi come un termocoppia rotta, che altrimenti potrebbe portare a una pericolosa perdita di controllo della temperatura.

Opzioni di sicurezza aggiuntive possono includere una funzione di spegnimento automatico che si attiva quando la porta del forno viene aperta, fornendo un livello essenziale di protezione per gli operatori.

Come questi sistemi supportano i tuoi obiettivi

L'integrazione di questi sistemi ti consente di personalizzare il funzionamento del forno per soddisfare specifici obiettivi di produzione.

- Se il tuo obiettivo principale è la purezza e la consistenza del materiale: La combinazione di vuoto controllato da PLC, agitazione elettromagnetica e sistemi di filtrazione integrati è non negoziabile.

- Se il tuo obiettivo principale è l'efficienza produttiva e i costi: Il controllo avanzato della temperatura PID, il rapido ciclo dei lotti e l'elevato grado di automazione sono le caratteristiche più critiche.

- Se il tuo obiettivo principale è la sicurezza operativa e l'affidabilità: Interblocchi di sicurezza completi, inclusi allarmi di sovratemperatura e protezione dalle perdite, sono essenziali per proteggere sia il personale che l'attrezzatura.

In definitiva, i sistemi avanzati di un forno VIDP lavorano in concerto per trasformare un semplice processo di fusione in un'operazione di produzione altamente controllata e ripetibile.

Tabella riassuntiva:

| Sistema | Funzione chiave | Beneficio primario |

|---|---|---|

| Controllo PLC | Gestisce vuoto e atmosfera | Degasaggio preciso e prevenzione della contaminazione |

| Agitazione Elettromagnetica (EMS) | Induce movimento uniforme della lega | Garantisce omogeneità chimica e termica |

| Controllo Temperatura PID | Regolazione basata su microprocessore | Efficienza energetica e metallurgia precisa |

| Riscaldamento Canale di Colata Esterno | Pre-riscalda il canale di colata | Previene blocchi per colate fluide e ininterrotte |

| Sistemi di Sicurezza Integrati | Protezione da sovratemperatura e perdite | Garantisce un funzionamento affidabile e sicuro |

Pronto a migliorare le capacità di fusione dei metalli del tuo laboratorio? KINTEK è specializzata in attrezzature di laboratorio avanzate, inclusi forni a induzione sottovuoto progettati per purezza ed efficienza superiori. Le nostre soluzioni VIDP integrano il controllo preciso e le caratteristiche di sicurezza di cui il tuo laboratorio ha bisogno. Contattaci oggi stesso per discutere come possiamo supportare i tuoi specifici obiettivi metallurgici!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la funzione del VIM nella fusione della lega Ni–Ti? Garantire la purezza chimica e prevenire l'ossidazione

- Qual è la funzione delle lastre di amianto nel rivestimento del forno a induzione? Isolamento essenziale e controllo dell'umidità

- Quale metallo è il migliore per il riscaldamento a induzione? Sblocca un calore rapido ed efficiente con i metalli ferromagnetici

- Cos'è il VIM nella siderurgia? Scopri il processo per leghe ad altissima purezza e ad alte prestazioni

- Qual è il processo del forno a induzione per la fusione? Ottenere una fusione dei metalli veloce, pulita e controllata

- Qual è l'efficienza della fusione a induzione? Ottieni una fusione del metallo rapida, pulita e precisa

- Quali sono i diversi tipi di forno a induzione? Scegli quello giusto per le tue esigenze di fusione

- Quali sono i due tipi principali di forni a induzione? Senza nucleo contro a canale per le vostre esigenze di fusione