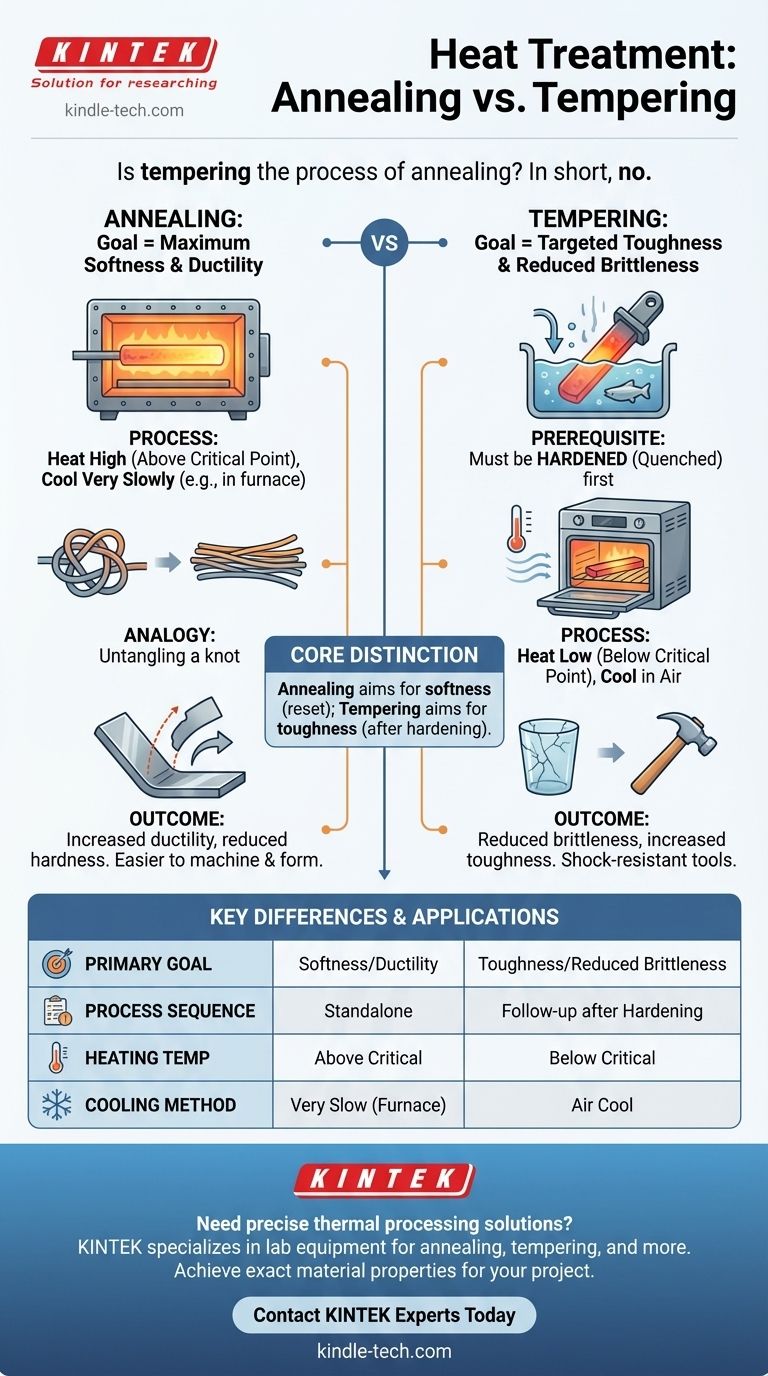

In breve, no. La tempra e la ricottura sono due processi di trattamento termico distinti e fondamentalmente diversi. Sebbene entrambi comportino il riscaldamento e il raffreddamento del metallo per modificarne le proprietà, i loro obiettivi e metodi sono quasi opposti. La ricottura viene utilizzata per rendere un metallo il più morbido e duttile possibile, mentre la tempra viene eseguita dopo un processo di indurimento per ridurre la fragilità e aumentare la tenacità.

La distinzione fondamentale è una questione di intento: la ricottura mira alla massima morbidezza riscaldando un metallo a una temperatura elevata e raffreddandolo lentamente. La tempra mira a una tenacità mirata riscaldando un metallo indurito a una temperatura molto più bassa per alleviare la fragilità.

Cos'è la ricottura? L'obiettivo della massima morbidezza

La ricottura è un processo fondamentale di trattamento termico progettato per "resettare" la struttura interna di un metallo, rendendolo più uniforme, più morbido e più facile da lavorare.

Il processo: riscaldare ad alta temperatura, raffreddare lentamente

La ricottura comporta il riscaldamento di un materiale, come l'acciaio, a una temperatura superiore al suo punto critico superiore o di ricristallizzazione. Viene mantenuto a questa temperatura abbastanza a lungo affinché la struttura cristallina interna (grano) si riformi completamente, e quindi viene raffreddato molto lentamente, spesso lasciandolo all'interno del forno isolato a raffreddare durante la notte.

Il risultato: maggiore duttilità e ridotta durezza

Questo lento processo di raffreddamento rimuove le tensioni interne e crea una struttura a grana grossa. Il risultato è un metallo con la sua durezza significativamente ridotta e la sua duttilità (la capacità di essere piegato, allungato o modellato senza fratturarsi) notevolmente aumentata.

Un'analogia pratica: sciogliere un nodo

Immagina che la struttura interna di un pezzo di metallo sollecitato sia come una corda aggrovigliata e annodata. La ricottura è il processo di riscaldamento delicato e lento scioglimento di quella corda finché tutte le fibre non sono dritte e parallele, rendendola di nuovo flessibile e facile da maneggiare.

Cos'è la tempra? L'obiettivo della tenacità mirata

La tempra è un processo secondario che non viene mai eseguito da solo. È sempre il secondo passo in un trattamento termico in due parti utilizzato per creare pezzi duri, durevoli e resistenti agli urti.

Un prerequisito critico: l'indurimento

La tempra viene eseguita solo su un metallo che è stato prima indurito. Il processo di indurimento comporta il riscaldamento dell'acciaio a una temperatura elevata e quindi il suo rapido raffreddamento (tempra) in un mezzo come acqua o olio. Questo intrappola il carbonio in una struttura fragile e aghiforme chiamata martensite, rendendo l'acciaio estremamente duro ma anche fragile, come il vetro.

Il processo: riscaldare a bassa temperatura, raffreddare all'aria

Dopo la tempra, l'acciaio fragile viene riscaldato a una temperatura molto più bassa, ben al di sotto del suo punto critico. La temperatura esatta è attentamente controllata, poiché determina l'equilibrio finale tra durezza e tenacità. Dopo essere stato mantenuto a questa temperatura, il pezzo viene tipicamente raffreddato in aria calma.

Il risultato: ridotta fragilità, maggiore tenacità

Questo processo di riscaldamento consente a parte del carbonio di precipitare dalla struttura della martensite, alleviando le intense tensioni interne derivanti dalla tempra. La tempra sacrifica una piccola quantità di durezza per ottenere un significativo aumento della tenacità, che è la capacità di assorbire energia e deformarsi senza fratturarsi.

Comprendere le differenze chiave

La confusione tra ricottura e tempra sorge spesso perché entrambi usano il calore. Tuttavia, i loro obiettivi opposti dettano ogni fase dei rispettivi processi.

Obiettivo: morbidezza vs. tenacità

L'obiettivo primario della ricottura è indurre la massima morbidezza e duttilità. L'obiettivo primario della tempra è sviluppare la tenacità in un pezzo già indurito, creando un equilibrio funzionale tra durezza e fragilità.

Temperatura: sopra vs. sotto il punto critico

La ricottura richiede il riscaldamento del metallo sopra la sua temperatura critica superiore per trasformare completamente la sua struttura cristallina. La tempra viene sempre eseguita a una temperatura molto più bassa, sotto il punto critico.

Sequenza: processo autonomo vs. di follow-up

La ricottura è un processo autonomo che può essere eseguito su metallo in vari stati. La tempra è esclusivamente un passaggio successivo che è privo di significato senza aver prima eseguito una tempra di indurimento.

Fare la scelta giusta per il tuo obiettivo

Comprendere lo scopo distinto di ogni processo è fondamentale per ottenere le proprietà del materiale desiderate in qualsiasi progetto.

- Se il tuo obiettivo principale è rendere il metallo facile da lavorare, piegare o formare: Usa la ricottura per ottenere la massima morbidezza e duttilità.

- Se il tuo obiettivo principale è creare uno strumento durevole e resistente agli urti come una molla, uno scalpello o una testa d'ascia: Usa un processo di indurimento seguito dalla tempra per ottenere un prodotto finale tenace e resistente all'usura.

- Se il tuo obiettivo principale è semplicemente rimuovere le tensioni da un pezzo saldato per prevenire crepe: Usa un tipo specifico di ricottura chiamato distensione, che utilizza temperature più basse rispetto a una ricottura completa.

In definitiva, scegliere il giusto trattamento termico significa definire il tuo obiettivo finale e applicare il processo corretto per raggiungerlo.

Tabella riassuntiva:

| Caratteristica | Ricottura | Tempra |

|---|---|---|

| Obiettivo primario | Ottenere la massima morbidezza e duttilità | Aumentare la tenacità e ridurre la fragilità |

| Sequenza del processo | Processo autonomo | Processo di follow-up dopo l'indurimento/tempra |

| Temperatura di riscaldamento | Riscaldato sopra la temperatura critica | Riscaldato sotto la temperatura critica |

| Metodo di raffreddamento | Raffreddamento molto lento (es. nel forno) | Raffreddato all'aria |

| Ideale per | Rendere il metallo facile da lavorare, piegare o formare | Creare strumenti e pezzi durevoli e resistenti agli urti |

Devi applicare il giusto processo di trattamento termico ai tuoi materiali? KINTEK è specializzata nelle precise attrezzature da laboratorio e nei materiali di consumo di cui hai bisogno per la ricottura, la tempra e altri processi termici critici. La nostra esperienza ti garantisce di ottenere le esatte proprietà del materiale, che si tratti della massima morbidezza o di una tenacità superiore, richieste per il successo del tuo progetto. Contatta oggi i nostri esperti per discutere le esigenze specifiche del tuo laboratorio e scoprire la soluzione giusta per te.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è il processo di calcinazione? Una guida alla purificazione termica e alla trasformazione dei materiali

- Qual è la funzione di una fornace a muffola nella formazione di soluzioni solide Ag/Ce-Mn? Ottimizza la sintesi del tuo catalizzatore

- In che modo una muffola ad alta temperatura contribuisce al processo di trattamento acido-termico degli anodi in feltro di carbonio?

- Perché si chiama forno a muffola? La chiave per un riscaldamento ad alta temperatura privo di contaminazioni

- Qual è il contenuto di ceneri nel carbone? La chiave per la qualità del combustibile, l'efficienza e i costi

- Come si raffredda una fornace a muffola? Proteggi la tua attrezzatura e i tuoi campioni dallo shock termico.

- Perché è necessario un forno a muffola ad alta temperatura per la pre-sinterizzazione dei riempitivi ceramici di allumina? Garantire l'integrità strutturale

- Perché è necessario un forno di sinterizzazione a 1100°C per i catalizzatori di tipo delafossite? Sblocca la diffusione atomica ad alte prestazioni