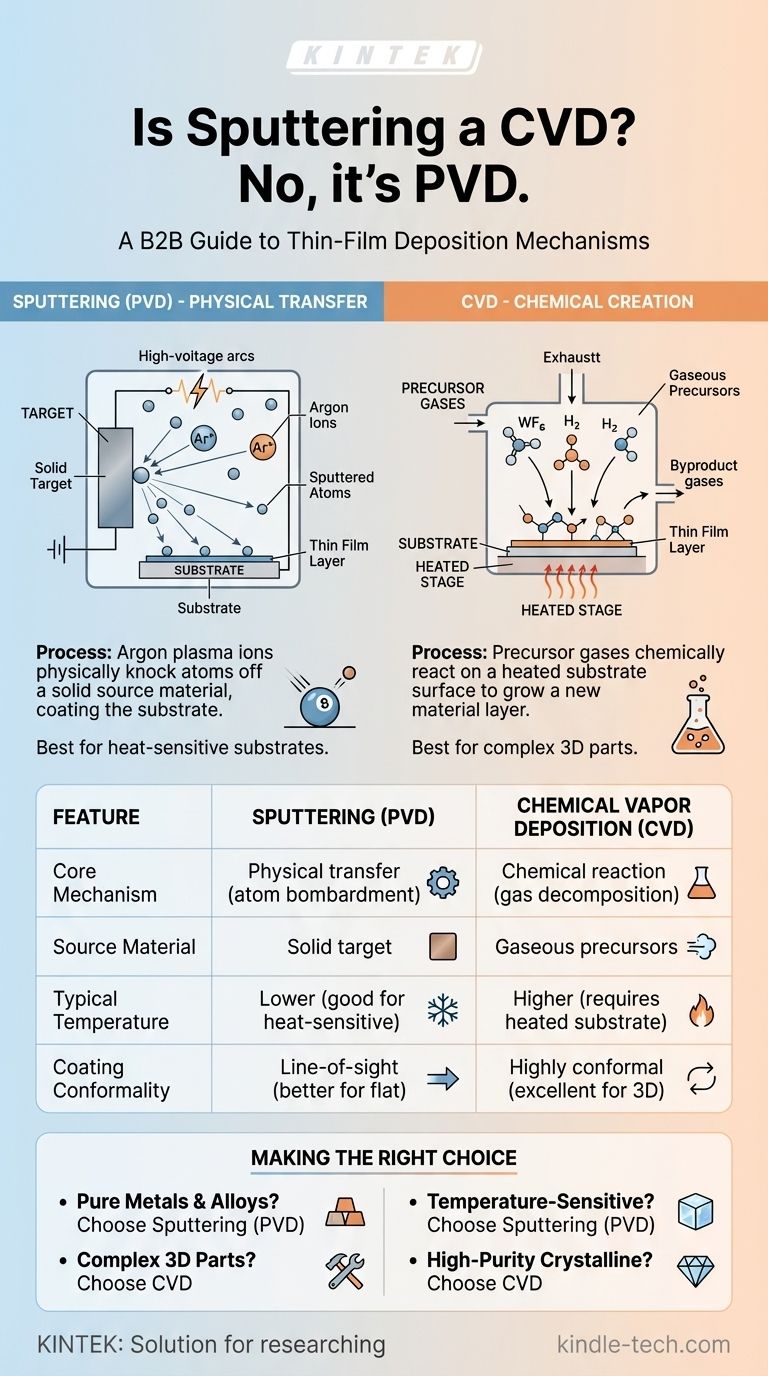

No, la deposizione a sputtering non è una forma di Deposizione Chimica da Vapore (CVD). La deposizione a sputtering è una tecnica fondamentale di una categoria completamente diversa di deposizione di film sottili chiamata Deposizione Fisica da Vapore (PVD). La distinzione principale risiede nel modo in cui il materiale di rivestimento viene trasferito alla parte: la PVD utilizza un meccanismo fisico, mentre la CVD utilizza una reazione chimica.

La differenza fondamentale è questa: la deposizione a sputtering stacca fisicamente gli atomi da un materiale sorgente solido, che poi riveste un substrato. Al contrario, la CVD utilizza gas precursori che reagiscono chimicamente sulla superficie di un substrato per far crescere un nuovo strato di materiale. Uno è un trasferimento fisico, l'altro è una creazione chimica.

Il Meccanismo Fondamentale: Fisico vs. Chimico

Per capire perché questi processi sono distinti, dobbiamo esaminare come funziona ciascuno a livello fondamentale. I loro obiettivi sono simili — creare un film sottile — ma i loro metodi sono opposti.

Come Funziona la Deposizione a Sputtering (Un Processo Fisico)

La deposizione a sputtering è meglio compresa come una collisione di palle da biliardo a livello microscopico.

Il processo inizia con una lastra solida del materiale di rivestimento desiderato, nota come bersaglio, posta all'interno di una camera a vuoto. Un gas inerte, tipicamente argon, viene introdotto nella camera.

Viene applicata un'alta tensione, che strappa gli elettroni dagli atomi di argon, creando un gas ionizzato incandescente chiamato plasma. Questi ioni di argon caricati positivamente vengono quindi accelerati con immensa energia nel bersaglio caricato negativamente.

Quando questi ioni ad alta energia colpiscono il bersaglio, staccano fisicamente o "sputterano" gli atomi dalla sua superficie. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si condensano sul substrato, formando un film sottile e uniforme.

Come Funziona la CVD (Un Processo Chimico)

La Deposizione Chimica da Vapore non inizia con un bersaglio solido.

Invece, uno o più gas precursori volatili contenenti gli elementi chimici richiesti vengono introdotti in una camera di reazione. Il substrato viene riscaldato a una temperatura specifica che avvia una reazione chimica.

Questi gas si decompongono e reagiscono sulla e vicino alla superficie calda del substrato. La reazione forma un nuovo materiale solido che si deposita e cresce come un film. I gas di sottoprodotto vengono quindi scaricati dalla camera.

Distinzioni e Implicazioni Chiave

Sebbene entrambi i processi creino film sottili di alta qualità, le loro differenze sottostanti portano a significativi compromessi pratici.

Il Materiale Sorgente

La distinzione più chiara è lo stato iniziale del materiale di rivestimento. Nella deposizione a sputtering PVD, si parte con un bersaglio solido. Se si desidera depositare tungsteno, si utilizza un bersaglio di tungsteno solido.

Nella CVD, si parte con precursori gassosi. Per depositare tungsteno, si potrebbero usare esafluoruro di tungsteno gassoso (WF₆) e idrogeno gassoso (H₂).

Condizioni di Processo

La deposizione a sputtering è spesso considerata un processo "freddo" rispetto a molti metodi CVD tradizionali. Sebbene il plasma sia caldo, il substrato può rimanere vicino alla temperatura ambiente, rendendo la PVD ideale per rivestire materiali sensibili al calore come le plastiche.

La CVD richiede tipicamente alte temperature per guidare le reazioni chimiche necessarie, il che può limitare i tipi di substrati che possono essere utilizzati.

Caratteristiche del Film

Poiché la deposizione a sputtering è un processo a linea di vista, gli atomi viaggiano in linea relativamente retta dal bersaglio al substrato. Questo lo rende eccellente per rivestire superfici piane ma può essere difficile per forme tridimensionali complesse.

La CVD, al contrario, è spesso superiore per creare rivestimenti altamente conformali. I gas precursori possono fluire attorno a caratteristiche intricate, reagendo e depositando materiale uniformemente su tutte le superfici esposte.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la differenza fondamentale tra trasferimento fisico e creazione chimica è la chiave per selezionare la tecnologia giusta.

- Se il tuo obiettivo principale è depositare metalli puri, leghe o ossidi conduttivi: La deposizione a sputtering (PVD) è spesso il metodo più diretto, versatile ed economico.

- Se il tuo obiettivo principale è rivestire una parte 3D complessa con uno strato uniforme e conformale: La CVD è generalmente la scelta superiore data la natura delle reazioni in fase gassosa.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura: La deposizione a sputtering (PVD) offre un chiaro vantaggio consentendo film di alta qualità a temperature più basse.

- Se il tuo obiettivo principale è creare film cristallini molto specifici e di elevata purezza: La CVD può offrire un controllo più preciso sulla chimica del film e sulla struttura atomica attraverso un'attenta selezione dei gas precursori.

In definitiva, la deposizione a sputtering e la CVD sono strumenti distinti ma complementari nel mondo della scienza dei materiali, ciascuno definito dal suo meccanismo di deposizione unico.

Tabella Riepilogativa:

| Caratteristica | Sputtering (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo Fondamentale | Trasferimento fisico (bombardamento atomico) | Reazione chimica (decomposizione del gas) |

| Materiale Sorgente | Bersaglio solido | Precursori gassosi |

| Temperatura Tipica | Più bassa (ottima per substrati sensibili al calore) | Più alta (richiede substrato riscaldato) |

| Conformalità del Rivestimento | Linea di vista (migliore per superfici piane) | Altamente conformale (eccellente per parti 3D) |

Hai Bisogno di Aiuto per Scegliere la Giusta Tecnologia di Deposizione per la Tua Applicazione?

Comprendere le differenze critiche tra PVD e CVD è il primo passo per ottimizzare il tuo processo di film sottile. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità sia per applicazioni di sputtering PVD che CVD. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per ottenere le proprietà del film, la conformalità e la compatibilità del substrato precise che il tuo progetto richiede.

Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è il danno da sputtering? Una guida per proteggere i materiali sensibili durante la deposizione di film sottili

- Quali sono i problemi con la CVD? Sfide chiave nei rivestimenti ad alta temperatura

- Cos'è il metodo di deposizione chimica da vapore per la sintesi? Una guida alla deposizione di film sottili ad alta purezza

- Qual è il processo migliore per i diamanti da laboratorio? Concentrati sulla qualità, non sul metodo di creazione

- Perché la deposizione di film sottili è importante? Sblocca nuove proprietà superficiali per i tuoi materiali

- Qual è il processo di sputtering a magnetron? Una guida per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del plasma RF? Lavorazione superiore per materiali isolanti

- Quali sono i diversi tipi di deposizione chimica da vapore? Una guida alla scelta del metodo CVD giusto